Batteriepack-Montageprozess Serie 5 – Fertige Packmontage

Das Power-Batterie-System lässt sich bildlich mit einem „

Armee

„Der Kampf muss 5 bis 10 Jahre lang ununterbrochen geführt werden, wobei jede Komponente unterschiedliche Rollen und Funktionen übernimmt:

-

Power-Batterie-Monomer (Batteriezelle)

: wie ein Soldat einer Kampfeinheit (grundlegende Kampfaufgabe: Speichern und Freigeben elektrischer Energie), verantwortlich für das Speichern und Freigeben elektrischer Energie, ist der Eckpfeiler der Armee.

-

Batteriemanagementsystem

(BMS)

: wie ein Hauptquartier, zuständig für den Empfang von Anweisungen, das Sammeln von Informationen, das Berechnen von Entscheidungen, das Erteilen von Befehlen und den Schutz.

-

Wärmemanagementsystem

: wie ein logistisches Unterstützungssystem, das für das Heizen oder Kühlen verantwortlich ist und den besten Kampfzustand der Batterie aufrechterhält.

-

Kastendeckel

: wie ein Schützengraben, der Soldaten vor dem Feind (Staub, Flüssigkeit usw.) schützt.

-

Sensor

: wie ein Scout, der für das Sammeln von Informationen verantwortlich ist.

-

Kabelbaum und Stecker

: wie ein Kommunikations- und Transportsystem, verantwortlich für die Informationsübertragung und Energieübertragung.

-

Andere Komponenten

: Wie verschiedene Materialien, obwohl nicht die Hauptfunktion, hat es einen erheblichen Einfluss auf die Systemleistung.

Die fertige Paketmontage soll eine komplette „Armee“ aus verschiedenen Abteilungen, Materialien, Kommunikations- und Transportsystemen bilden.

01 Staubfreie Versiegelung

(1) Zweck

Der Zweck der staubfreien Versiegelung des Gehäuses besteht darin, die Sauberkeit im Inneren des Akkupacks sicherzustellen und zu verhindern, dass Staub, Verunreinigungen und andere Fremdkörper in das Akkupack gelangen und die Leistung und Sicherheit des Akkus beeinträchtigen.

(2) Bedienungsschritte

-

Reinigen der Box

: Reinigen Sie vor dem Zusammenbau der Box das Innere der Box gründlich mit einem Industriestaubsauger, um sicherzustellen, dass sich kein Staub oder Schmutz darin befindet, und konzentrieren Sie sich auf die Reinigung von Metallresten wie Aluminiumspänen.

-

Klebeversiegelung

: Kleben Sie einen Dichtungsstreifen (meist geschäumtes Silikon) auf die Flanschfläche der Dose. Die Flanschflächen der Dose und des Dosendeckels sollten eine gewisse Ebenheit aufweisen, um die Abdichtung zwischen Dose und Deckel zu gewährleisten.

-

Installieren Sie die obere Abdeckung

: Richten Sie die obere Abdeckung am Gehäuse aus. Normalerweise beginnen zwei Arbeiter an der gegenüberliegenden Ecke des Akkupacks und ziehen ihn im oder gegen den Uhrzeigersinn mit Schrauben fest, um sicherzustellen, dass das Dichtmittel gleichmäßig verteilt ist.

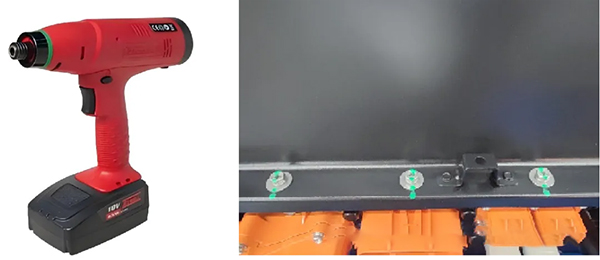

02 Drehmomentmarkierung

(1) Zweck

Die Drehmomentmarkierung soll sicherstellen, dass die internen Komponenten des Akkupacks fest befestigt und verbunden sind, und Verbindungsfehler durch lose Schrauben verhindern.

(2) Bedienungsschritte

-

Bolzenmontage

: Installieren Sie die Schrauben entsprechend den Konstruktionsanforderungen an der Verbindungsposition der Box und des Moduls.

-

Drehmomentregelung

: Verwenden Sie zum Festziehen der Schrauben einen Drehmomentschlüssel oder eine automatisierte Ausrüstung, um sicherzustellen, dass das Drehmoment jeder Schraube den Konstruktionsanforderungen entspricht.

-

Markierung

: Markieren Sie die Schrauben und Verbindungspositionen für spätere Inspektionen und Wartungsarbeiten.

03 Luftdichtheitsprüfung

(1) Schutzniveau des Akkupacks

Autobatterien müssen mindestens den Anforderungen an Staub- und Spritzwasserschutz genügen. Darüber hinaus kann es bei Überschwemmungen der Straßen oder sogar bei Staunässe in der Stadt während der Nutzung des Autos zu Waten und kurzzeitigem Einweichen im Wasser kommen.

Daher muss der IP-Schutzgrad des Akkupacks höher als IP54 sein und sollte

erreichen im Allgemeinen IP67

(Der Schutzgrad einiger High-End-Fahrzeugbatterien kann IP68 erreichen).

Der Schutzgrad (IP-Level) besteht aus zwei Zahlen, wobei die erste Zahl die Staubdichtigkeit und die zweite Zahl die Wasserdichtigkeit angibt.

Es gibt

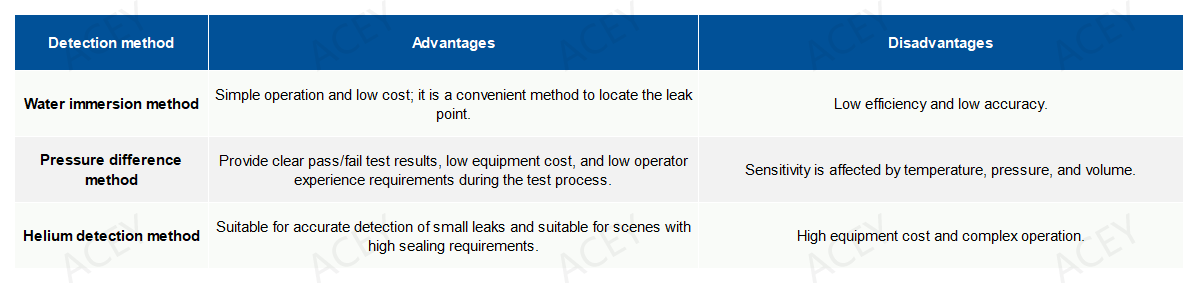

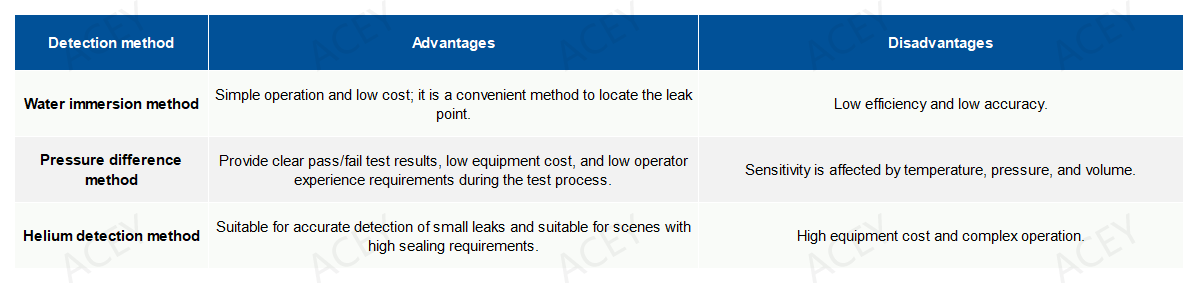

drei Hauptmethoden zum Testen des Schutzniveaus

:

Unter diesen ist die Luftdichtheitsprüfmethode die am weitesten verbreitete, da sie kostengünstig ist, keine Umweltverschmutzung verursacht, an automatisierte Produktionslinien angepasst werden kann und der Akkupack während des Prüfvorgangs nicht beschädigt wird.

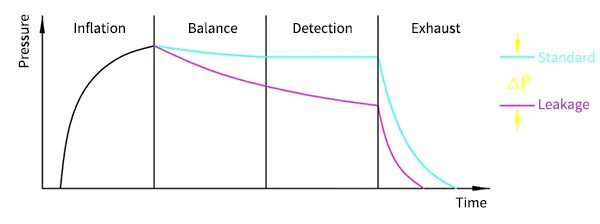

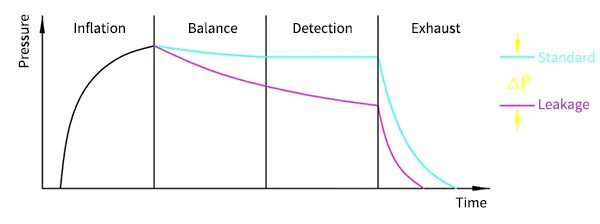

(2) Schritte der Luftdichtheitsprüfung

-

Inflation

:

Das zu prüfende Werkstück wird mit dem Prüfdruck aufgepumpt. Die Dauer der Aufpumpphase wird durch das Prüfvolumen und den Prüfdruck angepasst.

-

Gleichgewicht:

Druck und Temperatur im Prüfling gleichen sich aus. Die für die Ausgleichsphase benötigte Zeit hängt vom Prüfvolumen, dem Prüfdruck und den thermischen Eigenschaften des Werkstücks ab.

-

Erkennung:

Messen Sie die Leckrate des Testgases im Testvolumen innerhalb eines bestimmten Zeitraums.

-

Auspuff:

Sorgen Sie während der Absaugphase für eine atmosphärische Absaugung der Testkomponente.

Leckrate

: Druckabfall pro Zeiteinheit, z. B. 0,02 Pa/s. Die Leckrate kann auch als Durchflusseinheit, z. B. 4 cm/min, definiert werden. Neben der Angabe der zulässigen Luftvolumenparameter (z. B. Standard-cm/min) unter Standardbedingungen sollte eine vollständige Prüfspezifikation auch den Druck bei Luftleckage angeben.

Formel zur Berechnung der Leckage:

„

In der Formel

, Q ist die Testleckage (ml/min); V ist das Testprobenvolumen (ml); Δ p ist die Druckdifferenz zwischen Vorder- und Rückseite (Pa); p_atm ist der Standardatmosphärendruck (101325 Pa); t ist die Zeit (s).

„

(3) Faktoren, die die Luftdichtheit beeinflussen

-

Der Einfluss der Batteriepackstruktur auf die Luftdichtheit:

Die Robustheit und Festigkeit der Akkupack-Abdeckung, die Dichtung und das Anti-Permeabilitätsventil des Akkupack-Gehäuses, der Schnittstelle und des Anschlusses sowie die Luftdichtheit des elektrischen Anschlusssteckers selbst

-

Probleme mit der Luftdichtheit während der Verwendung des Akkupacks:

Probleme durch thermische Ausdehnung und Kontraktion, Materialalterung und Vibrationseinwirkung usw.

-

Einflussnahme im Herstellungsprozess:

Achten Sie auf die Qualität der Schweißnähte und Verbindungen, z. B. auf ungleichmäßige Schweißnähte, lose Schweißnähte, Risse, Luftspalte und schlechte Abdichtung der Verbindungen.

(4) Der Akkupack gelangt zum nächsten Prozess

Jeder Akkupack auf der

Montagelinie für Batteriepacks

muss den Dichtheitstest bestehen. Qualifizierte Akkupacks werden per fahrerlosem Transportfahrzeug (FTF) dem elektrischen Leistungstest unterzogen. Bei nicht qualifizierten Akkupacks muss die Ursache der Undichtigkeit ermittelt und durch Austausch des Dichtungsstreifens oder der Gehäuseabdeckung behoben werden.