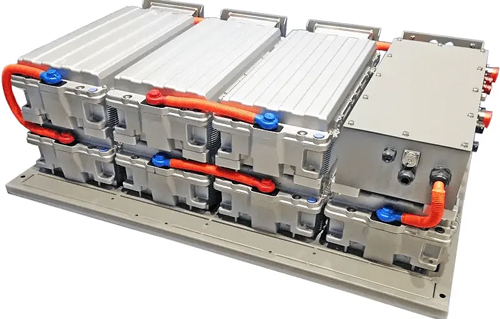

Anwendung des Laserschweißens in Montagelinien für Energiespeicherbatterien

Von der Herstellung von Energiespeicherzellen bis zur Montage von Akkupacks ist das Schweißen ein entscheidender Fertigungsprozess. Leitfähigkeit, Festigkeit, Luftdichtheit, Materialermüdung und Korrosionsbeständigkeit von Lithiumbatterien sind typische Bewertungskriterien für die Schweißqualität. Die Wahl der Schweißverfahren beeinflusst direkt Kosten, Qualität, Sicherheit und Zuverlässigkeit der Batterie.

Unter den verschiedenen Schweißverfahren zeichnet sich das Laserschweißen durch folgende Vorteile aus: Erstens weist das Laserschweißen eine hohe Energiedichte, geringe Schweißverformung und eine kleine Wärmeeinflusszone auf, was die Präzision der Teile effektiv verbessern kann und zu glatten, verunreinigungsfreien, gleichmäßigen und dichten Schweißnähten führt, ohne dass ein zusätzliches Schleifen erforderlich ist.

Zweitens lässt sich das Laserschweißen präzise steuern, mit einem kleinen Fokuspunkt und hoher Positionierungsgenauigkeit. In Kombination mit Roboterarmen ist es leicht zu automatisieren, was die Schweißeffizienz steigert, den Arbeitsaufwand reduziert und die Kosten senkt. Darüber hinaus ist das Laserschweißen dünner Bleche oder Drähte mit kleinem Durchmesser weniger anfällig für das Problem des Wiederaufschmelzens als das Lichtbogenschweißen.

Zu den wichtigsten Schweißverfahren für Energiespeicherbatterien zählen Wellenlöten, Ultraschallschweißen, Laserschweißen und Laserschweißen ungleicher Metalle, wobei das Laserschweißen derzeit die gängigste Methode ist.

Schweißverfahren für Energiespeicherbatterien:

① Wellenlöten

Im Wesentlichen eine Kombination aus Ultraschallschweißen und Laserschweißen;

② Ultraschallschweißen

Diese Methode ist einfach anzuwenden, benötigt aber mehr Platz, was zu einer geringeren Effizienz bei der Modulmontage führt;

③ Laserschweißen

: Derzeit die am weitesten verbreitete Methode, jedoch mit geringfügigen strukturellen Unterschieden;

④ Laserschweißen ungleicher Metalle

Dieses Schweißverfahren zeichnet sich außerdem durch eine hohe Montageeffizienz und schnelle Produktionsgeschwindigkeit aus.

Was ist Laserschweißen?

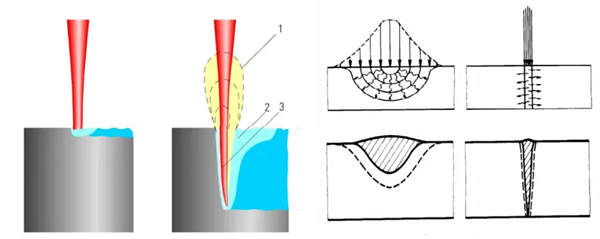

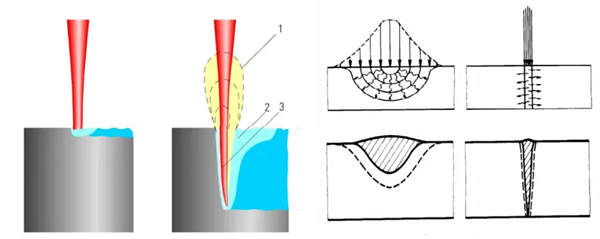

Beim Laserschweißen wird ein optisches System eingesetzt, um einen Laserstrahl mit hoher Energiedichte als Wärmequelle auf einen sehr kleinen Bereich zu fokussieren. Dadurch entsteht innerhalb kürzester Zeit eine hochkonzentrierte Wärmequelle an der Schweißstelle. Dies schmilzt die zu verschweißenden Materialien und bildet eine feste Schweißstelle bzw. Schweißnaht.

Laserschweißen ist ein neues Schweißverfahren, das sich derzeit in einer Phase rasanter Entwicklung befindet. Es bietet zahlreiche Vorteile: eine kleinere Wärmeeinflusszone, kleinere Schweißpunkte, höhere Maßgenauigkeit und berührungsloses Schweißen, das keine äußere Kraft erfordert. Dies führt zu minimaler Produktverformung, hoher Schweißqualität, hoher Effizienz und einfacher Automatisierung.

Batterien bestehen typischerweise aus verschiedenen Materialien wie Stahl, Aluminium, Kupfer und Nickel. Diese Metalle können zur Herstellung von Elektroden, Drähten oder Gehäusen verwendet werden. Daher stellt das Schweißen von einzelnen oder mehreren Materialien hohe Anforderungen an den Schweißprozess.

Der Vorteil des Laserschweißens liegt in seiner Fähigkeit, eine breite Palette von Materialien zu verschweißen und somit das Schweißen zwischen verschiedenen Werkstoffen zu ermöglichen.

Arten des Laserschweißens

Das Laserschweißen umfasst das Wärmeleitungsschweißen und das Tiefschweißen. Der Hauptunterschied zwischen Wärmeleitungsschweißen und Tiefschweißen liegt in der pro Zeiteinheit auf die Metalloberfläche aufgebrachten Leistungsdichte; verschiedene Metalle weisen unterschiedliche kritische Werte auf.

Drei häufig verwendete Laser zum Laserschweißen von Energiespeicherbatterien

Energiespeicherbatterien sind ein integriertes System, bestehend aus Batteriespeichergeräten (von Einzelkomponenten → Batteriepackmodule → Batterieschränke → Batteriespeichereinheiten → Batteriespeicherausrüstung), PCS (Leistungsregelungssystem) und Filterkomponenten.

Im Bereich des Laserschweißens für Energiespeicherbatterien werden am häufigsten gepulste Laser, kontinuierliche Laser und quasi-kontinuierliche Laser eingesetzt.

-

Gepulste Laser

YAG-Laser, MOPA-Laser;

-

Kontinuierliche Laser

Kontinuierliche Halbleiterlaser, kontinuierliche Faserlaser;

-

Quasi-kontinuierliche Laser

: QCW-Laserserie.

Diese Laser lassen sich folgendermaßen verstehen: Das Einschlagen einer Reißzwecke in einem Schlag nach dem anderen wird als gepulst bezeichnet; das direkte Eindrücken der Reißzwecke von Hand als kontinuierlich; das kontinuierliche Bohren für 10 Sekunden, gefolgt von einer Sekunde Pause, und anschließendem kontinuierlichen Bohren für weitere 10 Sekunden, gefolgt von einer Sekunde Pause, wird als quasi-kontinuierlich bezeichnet.

Gepulste Laser

Diese Laser zeichnen sich durch eine Einzelpulsdauer von weniger als 0,25 Sekunden aus und zünden nur einmal in regelmäßigen Abständen. Sie verfügen über eine hohe Ausgangsleistung und eignen sich zum Lasermarkieren, -schneiden und zur Entfernungsmessung.

Gängige Pulslaser sind Festkörperlaser wie Yttrium-Aluminium-Granat-Laser (YAG-Laser), Rubinlaser und Neodym-Glaslaser sowie Stickstoff-Moleküllaser und Excimerlaser. Pulslaser basieren auf dem YAG-Laserprinzip und zeichnen sich durch hohe Einzelpulsenergie und hohen Stromverbrauch aus, was den regelmäßigen Austausch von Verbrauchsmaterialien wie Xenonlampen und den Einsatz einer Kühlung erforderlich macht.

Diese Laser sind sehr ausgereift, weisen relativ niedrige Stückkosten auf und sind derzeit die am weitesten verbreiteten Laser zum Metallschweißen. Aufgrund technologischer Beschränkungen, die auf dem YAG-Laserprinzip beruhen, kann die Branche insgesamt jedoch derzeit keine sehr hohen Laserleistungen erzielen; der elektrooptische Wirkungsgrad ist gering (etwa 13 %).

Dauerstrichlaser

Laser, die kontinuierlich Licht emittieren, weisen einen stabilen Betriebszustand, also einen stationären Zustand, auf. In einem Dauerstrichlaser ist die Anzahl der Teilchen auf jedem Energieniveau und das Strahlungsfeld im Resonator stabil verteilt.

Das charakteristische Betriebsmerkmal von Dauerstrichlasern ist, dass die Anregung des Arbeitsmediums und die entsprechende Laserleistung über einen relativ langen Zeitraum kontinuierlich erfolgen können. Festkörperlaser, die durch kontinuierliche Lichtquellen angeregt werden, sowie Gaslaser und Halbleiterlaser, die durch kontinuierliche elektrische Anregung betrieben werden, gehören alle zu dieser Kategorie.

Da eine Überhitzung im Dauerbetrieb oft unvermeidbar ist, benötigen die meisten Geräte geeignete Kühlmaßnahmen.

Dauerstrichlaser basieren auf dem Prinzip von YLP-Faserlasern. Da sie kontinuierlich Licht mit konstanter Leistung emittieren können (wenn die Laseremissionspunkte schnell genug und zahlreich genug sind, werden sie in einer Linie verbunden), ist die Ausgangslaserenergie konstant, die Laserstabilität sehr gut, das Strahlmuster exzellent und der elektrooptische Wirkungsgrad sehr hoch (etwa 30 %).

ACEY Portaltyp

kontinuierliche Galvanometer-Laserschweißmaschine

Die Anlage nutzt einen international fortschrittlichen Faserlaser als Laserquelle. In Kombination mit der von unserem Unternehmen eigenständig entwickelten, konstruierten und gefertigten Portalwerkzeugmaschine zeichnet sie sich durch hervorragende Steifigkeit und Stabilität aus. Sie läuft mit präziser Führungsschienenübertragung und ist mit einem reaktionsschnellen Servomotor ausgestattet, der für höchste Genauigkeit und Geschwindigkeit sorgt. Sie eignet sich zum Schweißen von Kupfer, Aluminium, Eisen, Nickel und deren Legierungen und ist insbesondere für das Schweißen von Aluminium-Stromschienen oder Nickel-Vierkant-Batterieverbindungen geeignet.

Quasi-Dauerstrichlaser (QCW)

Quasi-CW-Laser (QCW-Laser), auch Langpulslaser genannt, erzeugen Pulse im Millisekundenbereich mit einem Tastverhältnis von 10 %. Dadurch erreicht das gepulste Licht eine mehr als zehnmal höhere Spitzenleistung als kontinuierliches Licht, was für Anwendungen wie Bohren von großem Vorteil ist. Die Wiederholfrequenz lässt sich je nach Pulsbreite auf bis zu 500 Hz modulieren. QCW-Laser können gleichzeitig im Dauerstrich- und im Hochleistungspulsbetrieb arbeiten. Im Gegensatz zu herkömmlichen Dauerstrichlasern (CW-Lasern) weisen QCW-Laser in beiden Betriebsarten (CW und CW/Modulation) stets die gleiche Spitzen- und Durchschnittsleistung auf. Die Spitzenleistung eines QCW-Lasers im Pulsbetrieb ist hingegen zehnmal höher als seine Durchschnittsleistung.

Dadurch ist die Erzeugung von hochenergetischen Mikrosekunden- und Millisekundenimpulsen mit Wiederholfrequenzen im Bereich von einigen zehn Hertz bis zu Kilohertz möglich, wobei eine durchschnittliche und eine Spitzenleistung von Kilowatt erreicht wird.

Vorteile von Laserschweißanlagen in Energiespeicherbatterien:

1. Das Schweißverfahren ist berührungslos, wodurch die inneren Spannungen in den Schweißrippen minimiert werden.

2. Beim Schweißprozess entstehen keine Überläufe oder Freisetzungen von Stoffen, wodurch eine Sekundärverschmutzung vermieden wird.

3. Die Schweißnaht weist eine hohe Festigkeit und Luftdichtheit auf und erfüllt somit die funktionalen Anforderungen.

4. Mit Laserschweißen lassen sich verschiedene Materialien verbinden, darunter auch Membranmaterialien und ungleiche Werkstoffe.

5. Laserschweißen lässt sich problemlos in automatisierte Systeme integrieren und kann synchron entsprechend dem Produktionskapazitätsbedarf durchgeführt werden, was zu hoher Effizienz und geringer innerer Spannung führt.

6. Beim Laserschweißen werden einfache und praktische Konstruktionen verwendet, wodurch die Komplexität der Formkonstruktionen reduziert wird.

7. Der Schweißprozess kann digital und intelligent überwacht werden, wodurch der Bedarf an Datenvisualisierung gedeckt wird.

8. Dieses Schweißverfahren lässt sich effektiv in automatisierte Produktionslinien integrieren und erfüllt somit die Anforderungen der Massenproduktion. Es ermöglicht eine hocheffiziente Produktion bei geringem Verbrauch.

Acey New Energy

ist spezialisiert auf die Bereitstellung kompletter Produktionsanlagen und Komplettlösungen für

Montagelinie für Lithium-Ionen-Akkus

Von der Zelle bis zum Akkumulator – maßgeschneidert für Neueinsteiger im Bereich der Lithium-Batteriespeicherung. Ob Produktionslinienplanung, Anlagenintegration oder wichtige Schritte wie Modulstapelung, Laserschweißen, BMS-Integration und abschließende Akkumulatorprüfung: Wir bieten zuverlässigen technischen Support und effiziente, stabile Produktionssysteme. Wir heißen Kunden aus aller Welt herzlich willkommen und freuen uns darauf, Ihr professioneller und verlässlicher Partner zu sein, um gemeinsam eine bessere Zukunft zu gestalten.