Batteriepack-Montageprozess Serie 4 – Montage von Halbfertigprodukten

Ein Power-Batterie-System kann metaphorisch mit einem „

Armee

„das 5–10 Jahre lang ununterbrochen funktionieren muss, wobei jede Komponente eine bestimmte Rolle und Funktion spielt:

-

Batteriezellen

: Wie Soldaten einer Kampfeinheit (Grundaufgabe: Speicherung und Abgabe elektrischer Energie) bilden sie das Fundament der Armee.

-

Batteriemanagementsystem

(BMS)

: Fungiert als Kommandozentrale und ist für den Empfang von Anweisungen, das Sammeln von Daten, das Treffen von Entscheidungen, das Erteilen von Befehlen und die Gewährleistung von Schutz verantwortlich.

-

Wärmemanagementsystem

: Fungiert als logistisches Unterstützungssystem und ist für das Heizen oder Kühlen verantwortlich, um den optimalen Betriebszustand der Batterie aufrechtzuerhalten.

-

Sensoren

: Dienen Sie als Späher und sammeln Sie wichtige Informationen.

-

Kabelbäume und Steckverbinder

: Fungiert als Kommunikations- und Transportnetzwerk und erleichtert die Informationsübertragung und Stromversorgung.

-

Andere Komponenten

: Ähnlich wie verschiedene Verbrauchsmaterialien – obwohl nicht primär, beeinflussen sie die Systemleistung erheblich.

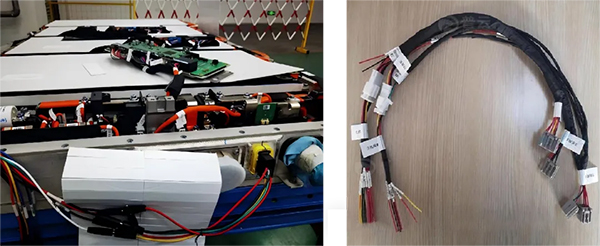

Bei der Montage von Halbfertigprodukten geht es darum, alle diese Abteilungen, Versorgungs-, Kommunikations- und Transportsysteme in eine geschlossene und kampfbereite „Armee“ zu integrieren.

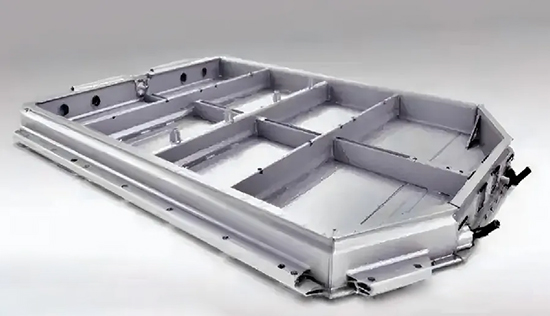

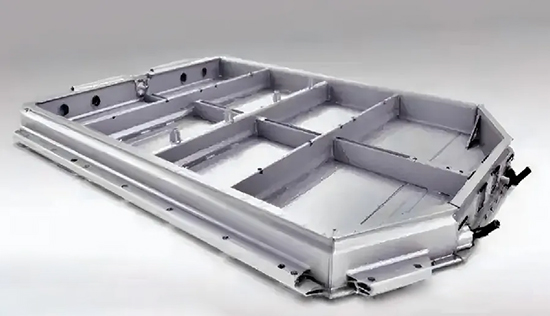

01 Box Vorbehandlung

Derzeit bestehen Batteriepackkästen meist aus extrudierten Aluminiumlegierungsprofilen, die zunächst bearbeitet und dann durch CMT-Schweißen, Argon-Lichtbogenschweißen, Rührreibschweißen (FSW) verbunden werden.

Laserschweißen

und andere Schweißverfahren.

Die Innenseite der Box muss in der Regel mit Isolierpulver besprüht werden, um mögliche Leckagerisiken auszuschließen. Der Boden der Box wird in der Regel gleichmäßig mit geschäumtem Polyurethan besprüht, um die Flüssigkeitskühlplatte zu schützen und auch eine gewisse Rolle bei der Wärmespeicherung zu spielen.

Die Box muss einer gründlichen Reinigung und Dichtheitsprüfung unterzogen werden. Der Lieferant sollte vor der Auslieferung eine vollständige Prüfung der Box durchführen, um sicherzustellen, dass die Luftdichtheit vor der Auslieferung gewährleistet ist.

Die Vorbehandlung der Box umfasst im Allgemeinen:

-

Installation und Befestigung von Hoch-/Niederspannungs

Plug-Ins (positive und negative Schnell-Plug-Ins, Niederspannungs-Kommunikations-Schnell-Plug-Ins)

-

Befestigung der Sammelschiene

-

P

Anbringen von Modulbegrenzungspads (um direkten Kontakt zwischen der Batteriezelle und der Flüssigkeitskühlplatte des Gehäuses zu verhindern)

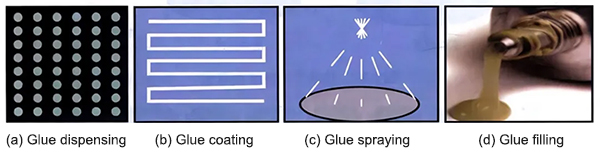

02 Kleben

Das Kleben ist ein wichtiger Schritt bei

Batteriepack-Montage

, wird hauptsächlich verwendet, um Abdichtung, Fixierung und Wärmeleitung zwischen der Box und dem Modul sowie zwischen den Modulen zu erreichen.

Dichtungsmittel werden hauptsächlich zwischen der Box und dem Modul verwendet, um das Eindringen von Feuchtigkeit, Staub und anderen äußeren Verunreinigungen in die Box zu verhindern und die Stabilität der inneren Umgebung des Batteriepacks zu gewährleisten.

Da zwischen dem Modul und der Flüssigkeitskühlplatte bzw. dem Heizfilm ein gewisser Abstand besteht, wird zwischen beiden eine Schicht Wärmeleitkleber angebracht, um sie zu verbinden. Dadurch wird nicht nur die allgemeine strukturelle Festigkeit des Akkupacks erhöht, sondern auch die Effizienz der Wärmeableitung der Batteriezelle verbessert.

Wärmeleitkleber

: Im Allgemeinen besteht es aus zwei Komponenten, A und B:

-

Kleber A

ist der Hauptleistungskleber

-

Kleber B

soll dazu beitragen, dass der Kleber fest wird.

Um den Produktionsrhythmus im eigentlichen Fabrikproduktionsprozess zu beschleunigen, wird üblicherweise eine Klebemaschine zum Sprühen von Wärmeleitkleber verwendet. Unter besonderen Umständen können auch pneumatische Klebepistolen zum manuellen Sprühen verwendet werden.

Wärmeleitkleber, der nur eine wärmeleitende Funktion hat, weist im Allgemeinen eine geringere Viskosität auf, während wärmeleitfähiger Strukturkleber eine stärkere Viskosität aufweist, die sowohl wärmeleitende als auch bestimmte Fixiereffekte hat.

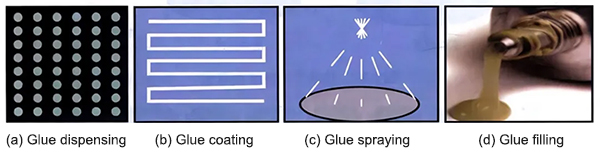

Klebemethoden

: Leimauftrag, Leimauftrag, Leimsprühen und Leimbefüllen.

-

Klebstoffauftrag

: wird hauptsächlich zur Befestigung von Kabelbäumen und zur Verhinderung von Schweißoxidation verwendet

-

Klebebeschichtung

: Wird hauptsächlich zur Fixierung zwischen Batteriezellen oder zur Wärmeleitung zwischen Batteriezellen und Gehäuse verwendet

-

Sprühkleber

: dient hauptsächlich zur Befestigung und Wärmeleitung am Boden des Kastenkörpers (meist für Nicht-Modullösungen verwendet)

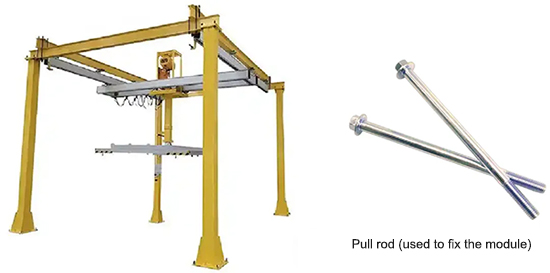

03 Modul in die Box heben

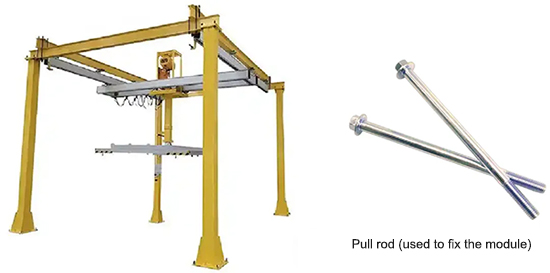

Nach dem Schweißen muss das Modul mit Werkzeugen festgeklemmt und fixiert und anschließend an die vorgesehene Position im Kofferaufbau gehoben werden. Die Hebewerkzeuge sind in der Regel speziell entwickelt und sollten eine moderate Klemmkraft aufweisen, um die Stabilität des Moduls zu gewährleisten, ohne es zu beschädigen. Die Werkzeuge sollten sicherstellen, dass das Modul während des Hebevorgangs nicht wackelt oder herunterfällt.

Nach dem Einsetzen in den Kasten wird die Modulendplatte mit einer Zugstange (einer nicht standardmäßigen langen Schraube) an der Montageöffnung des Kastenträgers befestigt. Anschließend muss eine Isolierfolie auf der integrierten Abdeckung angebracht werden, um zu verhindern, dass das Personal direkt mit dem Hochspannungspolstück in Berührung kommt.

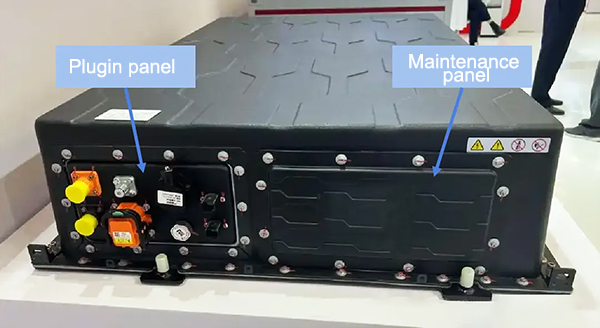

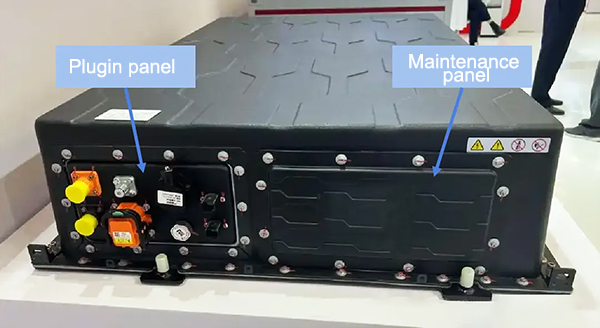

04 Plug-in-Panel und BMS-Installation

Nachdem das Modul in die Box gehoben wurde, müssen BMS und verschiedene Steckverbinder installiert werden. Zu den üblichen Steckverbindern gehören: Hochspannungssteckverbinder, Niederspannungssteckverbinder, Hydranten, explosionsgeschützte Ventile, MSD (Wartungsschalter) usw. Das derzeit von den großen Packintegratoren angewandte Designschema besteht darin, diese Steckverbinder auf einem Steckfeld zu integrieren.

Dieses Design kann den Installationsprozess vereinfachen und den Produktionszyklus während des Herstellungsprozesses beschleunigen. Darüber hinaus muss für die Batteriekastenabdeckung nur das Installationsloch des Panels geöffnet werden, anstatt für jedes Plug-In das Installationsloch zu öffnen.

Einige Akkupacks verfügen möglicherweise auch über eine Wartungsklappe, da das BMS im Langzeitbetrieb häufiger ausfällt. Das BMS kann über die Wartungsklappe aus dem Akkupack entfernt werden, ohne dass die gesamte Akkufachabdeckung entfernt werden muss. Dies ist sehr umständlich. Häufiges Entfernen der Abdeckung kann die Luftdichtheit des Akkupacks beeinträchtigen und den IP-Schutzgrad verringern.

05 Installation serieller Kupfersammelschienen und Kommunikationskabelbäume

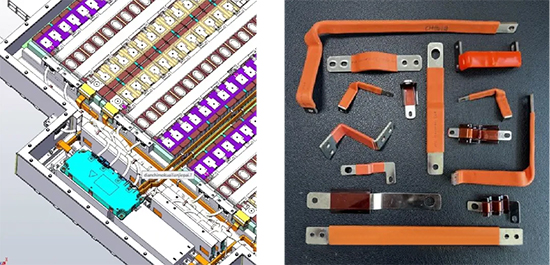

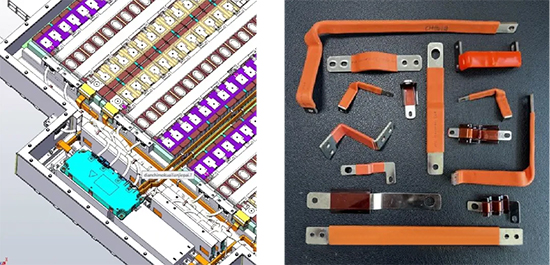

Batteriepacks sind heute grundsätzlich „modulfreie Designs“. Die serielle und parallele Verbindung zwischen Zellen erfolgt über CCS (integrierte Sammelschienen), während die serielle und parallele Verbindung zwischen Modulen über Kupfersammelschienen erfolgt.

Kupfersammelschienen werden in weiche und harte Typen unterteilt. Weiche Kupfersammelschienen werden durch Laminieren mehrerer Lagen Kupferfolie, Polymerdiffusionsschweißen und Schrumpffolie hergestellt. Weiche Kupfersammelschienen sind biegbar, flexibler, einfach zu installieren und vibrationsbeständiger, aber teurer als harte Kupfersammelschienen. Harte Kupfersammelschienen werden durch Schneiden, Biegen und Schrumpfen von T2-Kupfer hergestellt.

Es ist zu beachten, dass längere Kupfersammelschienen an der Modulendplatte oder am Modulkasten befestigt werden müssen. Im Allgemeinen werden sie mit Kunststoffschnallen befestigt oder direkt mit Schaumkleber aufgeklebt.

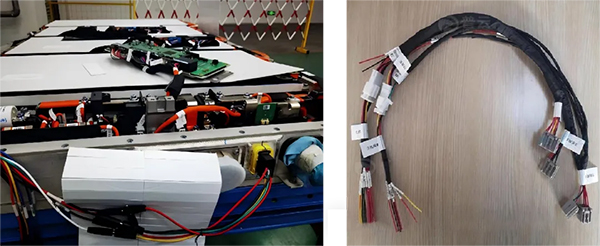

Obwohl die aktuelle Batteriepackstruktur stark vereinfacht wurde, muss die Kommunikation zwischen CCS und BMS weiterhin über Niederspannungskabelbäume erfolgen. Die Temperatur- und Spannungssensoren des CCS erfassen Signale, und der Kommunikationskabelbaum ist für die Datenübertragung zwischen BMS und CCS zuständig.

Um die Stabilität der Signalübertragung zu gewährleisten, sind Abschirmung und Isolierung der Kommunikationskabelbäume von entscheidender Bedeutung, da sie den Einfluss externer elektromagnetischer Störungen auf das Signal wirksam verhindern können.