Kategorien

Neuer Blog

Wie läuft die Herstellung von Lithiumbatterien ab?

August 02 , 2023 Wie läuft die Herstellung von Lithiumbatterien ab?

1. Kleben Sie Gerstenpapier auf die positive Elektrode der Batteriezelle

8. Alterungstest für die gesamte Gruppe

Der Akku-Lebenszyklustester ist ein Lade-/Entladezyklus-Alterungstest für Akkupacks mit Analogmotor, um die Kapazität und die Anzahl der Lade-/Entladevorgänge oder die Lebensdauer des Akkupacks zu berechnen. Zu den Prüfpunkten gehören: Batterieladeschutzspannung, Entladeschutzspannung, Kapazität usw.

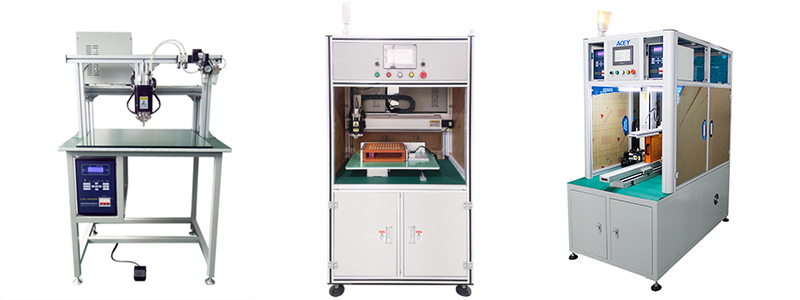

Acey New Energy ist ein professioneller Lieferant, der sich auf Montagemaschinen für Lithium-Batteriepakete spezialisiert hat, wie z. Batterie-Kompletttester, Batterie-Lade- und Entlade-Alterungstester usw. Wir bieten eine Komplettlösung für die Montagelinie für zylindrische Batterie-Packs. Bei Interesse können Sie sich gerne an uns wenden.