Kategorien

Neuer Blog

Welche Faktoren beeinflussen die Kapazität einer Batterie?

October 15 , 2025

Welche Faktoren beeinflussen die Kapazität einer Batterie?

Einführung

Kapazitätsinkonsistenzen zwischen Lithiumbatteriezellen sind einer der Hauptfaktoren, die zu Leistungseinbußen und potenziellen Sicherheitsrisiken führen. Diese Unterschiede entstehen durch verschiedene Ursachen im gesamten Batteriesystem.

'

s Lebenszyklus

—

einschließlich Herstellungsverfahren, Materialeigenschaften, Designparametern, Einsatzbedingungen und Umwelteinflüssen.

Dieser Artikel bietet eine systematische Analyse der Hauptursachen für Kapazitätsschwankungen bei Lithiumbatteriezellen und bietet Erkenntnisse zur Verbesserung der Konsistenz und Zuverlässigkeit bei der Zellenproduktion und Batteriepackintegration.

I. Faktoren des Herstellungsprozesses

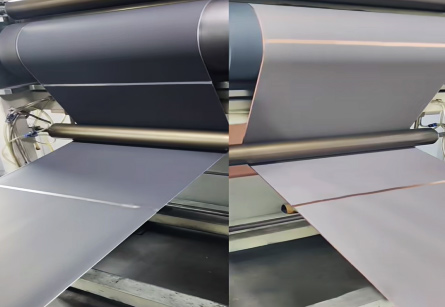

(1) Beschichtung und Kalandrierung viationen

1. Ungleichmäßige Beschichtungsdicke

Unterschiede in der Beschichtungsdicke oder -dichte der aktiven Kathoden- und Anodenmaterialien wirken sich direkt auf die effektive Reaktionsfläche und die Menge der Lithium-Ionen-Interkalation aus und führen zu Schwankungen der Einzelzellenkapazität. Während des Beschichtungsprozesses kann die Beschichtungsdicke aufgrund der Gerätepräzision und der Fließfähigkeit der Aufschlämmung uneinheitlich werden.

So verlängert sich beispielsweise in Bereichen mit zu dicker Beschichtung der Weg für die Interkalation und Deinterkalation der Lithium-Ionen, die Reaktionsgeschwindigkeit sinkt und damit die Zellkapazität. Umgekehrt verringert sich in Bereichen mit zu dünner Beschichtung die effektive Reaktionsfläche der Elektrode, was ebenfalls zu einer Kapazitätsreduzierung führt.

2. Schwankungen der Kalandrierdichte

Eine übermäßige Verdichtung kann die Materialstruktur der Elektrode beschädigen (z. B. durch Bruch der Graphitschicht), wodurch die Diffusionseffizienz der Lithiumionen verringert wird; eine unzureichende Verdichtung verringert die Menge an aktivem Material pro Volumeneinheit.

Während des Kalandrierens beeinflussen Schwankungen der Verdichtungsdichte die Porosität und den Innenwiderstand der Elektrode. Bei zu hoher Verdichtungsdichte nimmt die Porosität des Elektrodenmaterials ab, die Lithium-Ionen-Diffusionskanäle werden blockiert und die Kapazität sinkt. Bei zu niedriger Verdichtungsdichte sinkt der Aktivmaterialgehalt pro Volumeneinheit, was sich ebenfalls auf die Zellkapazität auswirkt.

(2) Elektrolytfüll- und Versiegelungsdefekte

1. Unterschiede in

Elektrolyt

Injektionsvolumen

Eine unzureichende Elektrolyteinspritzung führt zu einem unvollständigen Kontakt zwischen den Elektrodenblättern und dem Elektrolyten, was die Ionentransportrate beeinträchtigt und zu einer Kapazitätsverschlechterung führt.

Der Elektrolyt ist das Medium für den Lithium-Ionen-Transport, und sein Injektionsvolumen wirkt sich direkt auf die Zellleistung aus. Wenn die injizierte Elektrolytmenge nicht ausreicht, verringert sich die Kontaktfläche zwischen den Elektrodenblättern und dem Elektrolyt, die Ionenleitung verlangsamt sich und die Kapazität nimmt allmählich ab.

2. Schlechte Dichtungsleistung

Das Eindringen von Feuchtigkeit oder Verunreinigungen verbraucht Lithiumsalze im Elektrolyten, zerstört die Stabilität der Elektrodenschnittstelle und verschlimmert die Kapazitätsinkonsistenz.

Bei unzureichender Versiegelung können Feuchtigkeit und Verunreinigungen von außen in die Zelle eindringen und mit dem Lithiumsalz im Elektrolyten reagieren. Dadurch wird das Lithiumsalz verbraucht und die Leistung des Elektrolyten verringert. Gleichzeitig beeinträchtigen Feuchtigkeit und Verunreinigungen die Stabilität der Elektrodenschnittstelle, beeinträchtigen die Interkalation und Deinterkalation von Lithiumionen und verschlimmern so die Kapazitätsinkonsistenz zwischen den Zellen.

(3) Unzureichende Präzision bei der Zellklassifizierung und -sortierung

Wenn beim Zellklassifizierungsprozess nicht streng Zellen mit ähnlichen Parametern wie Kapazität und Innenwiderstand ausgewählt werden, ist die anfängliche Leistung einzelner Zellen innerhalb eines Batteriepacks unterschiedlich.

Die Sortierung ist ein wichtiger Schritt im Zellproduktionsprozess. Durch Lade- und Entladetests werden Zellen mit ähnlicher Kapazität und ähnlichem Innenwiderstand geprüft und verglichen. Ist die Sortiergenauigkeit unzureichend und werden Zellen mit großen Unterschieden in diesen Parametern gruppiert, weist das resultierende Paket eine inkonsistente Anfangsleistung auf. Dies kann während des Gebrauchs zu Überladungs- oder Tiefentladungsproblemen führen und sowohl die Leistung als auch die Lebensdauer des Akkupacks beeinträchtigen.

Unser

Batteriekapazitäts-Bewertungsmaschine

verfügt über eine hochpräzise Lade-/Entladesteuerung und automatische Sortierung, wodurch eine konsistente Kapazitäts- und Widerstandsanpassung für eine überlegene Packleistung gewährleistet wird.

II. Material- und Designfaktoren

(1) Unterschiede in der Leistung des Elektrodenmaterials

1. Kathodenmaterialien

Beispielsweise in ternären Materialien (

NCM

), Schwankungen im Nickel-, Kobalt- und Manganverhältnis oder Unterschiede in der Kristallstruktur von Lithiumeisenphosphat (

LFP

), beeinträchtigen die Deinterkalationsfähigkeit von Lithium-Ionen.

Kathodenmaterialien sind einer der Schlüsselfaktoren für die Zellkapazität. Ihre Leistungsunterschiede wirken sich direkt auf die Zellkapazität aus. In ternären Materialien verändern unterschiedliche Nickel-Kobalt-Mangan-Verhältnisse die Kristallstruktur und die elektrochemischen Eigenschaften und beeinflussen so die Deinterkalation von Lithium-Ionen. Die Variation der Kristallstruktur von Lithiumeisenphosphat führt ebenfalls zu unterschiedlichen elektrochemischen Eigenschaften, die wiederum die Zellkapazität beeinflussen.

2. Anodenmaterialien

Ungleichmäßige Mischungsverhältnisse von Graphit und siliziumbasierten Materialien oder Unterschiede im Ausdehnungskoeffizienten von Siliziumpartikeln führen zu unterschiedlichen Kapazitätsverlustraten während des Zyklus.

Beim Laden und Entladen dehnen sich Anodenmaterialien aus und ziehen sich zusammen. Ihre Leistungsunterschiede wirken sich auf die Zyklenlebensdauer und die Kapazitätskonstanz aus. Beispielsweise führt eine ungleichmäßige Mischung von Graphit- und Siliziummaterialien zu einer ungleichmäßigen Ausdehnung und Kontraktion, was die Zyklenleistung beeinträchtigt. Unterschiede im Ausdehnungskoeffizienten von Siliziumpartikeln verursachen während des Zyklisierens unterschiedlich starke Strukturschäden am Anodenmaterial, was zu unterschiedlichen Kapazitätsverlustraten führt.

(2) Probleme bei der Materialanpassung und Formulierung

1. Schlechte Kompatibilität zwischen Elektrolyt und Elektrodenschnittstelle

Beispielsweise können PC-Lösungsmittel eine Ablösung der Graphitschicht verursachen oder ein falsches Verhältnis von

Bindemittel

/

Leitmittel

reduziert die Ausnutzung aktiver Materialien.

Die Kompatibilität zwischen Elektrolyt und Elektrodenschnittstelle ist ein entscheidender Faktor für die Zellleistung. Mangelnde Kompatibilität kann die Elektrodenstruktur beschädigen und die Interkalation und Deinterkalation von Lithium-Ionen behindern, was die Nutzung des aktiven Materials verringert. PC-Lösungsmittel beispielsweise haben eine hohe Dielektrizitätskonstante und eine niedrige Viskosität, können aber zur Ablösung der Graphitschicht führen und so die Anodenleistung beeinträchtigen. Ein falsches Verhältnis von Bindemittel und Leitmittel verringert ebenfalls die Nutzung und Kapazität des aktiven Materials.

2. Unzureichender struktureller Gestaltungsspielraum

Wenn beim Design keine ausreichende Kapazitätsredundanz vorgesehen ist, fallen Zellen mit geringer Kapazität zuerst aus, wenn sich während des Ladevorgangs Herstellungsfehler anhäufen.

Bei der Zellkonstruktion müssen Fertigungstoleranzen und Leistungseinbußen berücksichtigt und ausreichend Kapazitätsredundanz vorgehalten werden. Ohne ausreichenden Konstruktionsspielraum können Zellen mit geringer Kapazität beim Zyklisieren leicht die Grenzen der Überladung oder Tiefentladung erreichen, was zu Ausfällen führt und die Gesamtleistung des Akkus beeinträchtigt.

III. Nutzungs- und Alterungsfaktoren

(1) Unterschiede in den Zyklusdegradationsmechanismen

1. Auflösung und Zusammenbruch der Kathode

Langfristiges Laden und Entladen führt zur Auflösung von Übergangsmetallionen, wodurch die Lithium-Ionen-Kanäle blockiert werden und ein irreversibler Kapazitätsverlust auftritt.

Während des Ladezyklus kommt es zu Strukturänderungen im Kathodenmaterial, und Übergangsmetallionen können sich im Elektrolyten lösen. Diese Ionen können sich auf der Anodenoberfläche ablagern, die Lithium-Ionen-Kanäle blockieren und die Interkalations-/Deinterkalationseffizienz verringern, was zu einem irreversiblen Kapazitätsverlust führt.

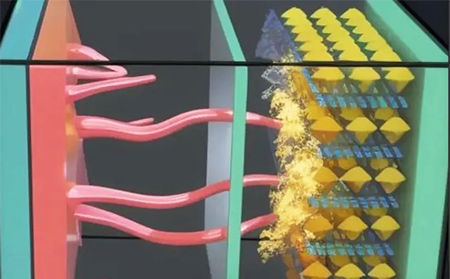

2. Verdickung des Anoden-SEI-Films

Durch wiederholtes Laden der Zyklen wächst der Film der Festelektrolyt-Zwischenphase (SEI) auf der Anodenoberfläche kontinuierlich, verbraucht aktives Lithium und erhöht den Innenwiderstand, wodurch die effektive Kapazität verringert wird.

Der SEI-Film schützt die Anode vor weiterer Elektrolytreduktion, wird jedoch im Laufe der Zyklen dicker, verbraucht aktives Lithium und erhöht den Widerstand, wodurch die effektive Kapazität der Zelle sinkt.

(2) Lithiumplattierung und Grenzflächennebenreaktionen

1. Lithiumbeschichtung

Durch Laden bei niedrigen Temperaturen, Überladen oder Laden mit hohem Strom wird Lithium auf der Anodenoberfläche abgelagert, wodurch aktives Lithium verbraucht und der Kapazitätsverlust beschleunigt wird.

Bei niedrigen Temperaturen, Überladung oder hohen Strömen kann die Interkalationsrate von Lithiumionen auf der Anodenoberfläche ihre Diffusionsrate überschreiten, was zur Ablagerung von metallischem Lithium führt – dem sogenannten Lithiumplating. Dieses Phänomen verbraucht aktives Lithium, erhöht den Innenwiderstand und verringert die Lade-/Entladeeffizienz.

2. Verstopfung der Separatorporen durch Elektrolytzersetzungsprodukte

Elektrolytzersetzungsprodukte (z. B. LiF) verstopfen die Separatorporen und behindern den Ionentransport. Während des Ladezyklus entstehen durch die Elektrolytzersetzung Nebenprodukte, die die Separatorporen verstopfen, den Ionentransport behindern und die Zellleistung verringern können.

(3) Auswirkungen der Nutzungshistorie

Tiefentladung, Lagerung bei hohen Temperaturen und andere unsachgemäße Handhabung beschleunigen die Zellalterung. Beim Mischen neuer und alter Zellen vergrößern sich die Kapazitätsunterschiede deutlich.

Die Nutzungshistorie der Zellen beeinflusst Leistung und Kapazität erheblich. Unsachgemäße Handhabung wie Tiefentladung oder langfristige Lagerung bei hohen Temperaturen beschleunigen Alterung und Kapazitätsabbau. Das Mischen neuer und gealterter Zellen führt zu großen Leistungsunterschieden, erhöht die Kapazitätsschwankungen und die Wahrscheinlichkeit von Überladung oder Tiefentladung, wodurch Leistung und Lebensdauer des Akkus verkürzt werden.

IV. Umwelt- und externe Faktoren

(1) Ungleichmäßige Temperaturverteilung

Zellen an den Rändern und in der Mitte eines Packs unterliegen unterschiedlichen Wärmeableitungsbedingungen. In Hochtemperaturbereichen beschleunigt sich die Zellalterung (z. B. erhöht sich die Elektrolytzersetzungsrate) und die Kapazität nimmt schneller ab.

Die Temperatur ist ein entscheidender Faktor für die Zellleistung. In einem Akkupack führt eine ungleichmäßige Temperaturverteilung aufgrund unterschiedlicher Kühlbedingungen zu einer schnelleren Degradation in Hochtemperaturbereichen.

(2) Unterschiede in der Selbstentladungsrate

Zellen mit unterschiedlichen Selbstentladungsraten (z. B. solche mit höherem Verunreinigungsgehalt) weisen nach längerer Lagerung abweichende Ladezustände (SOC) auf, was zu Kapazitätsunterschieden beim Laden und Entladen führt.

Selbstentladung ist der spontane Ladungsverlust während der Lagerung. Unterschiede in den Selbstentladungsraten führen zu SOC-Divergenzen, die wiederum zu unterschiedlichem Kapazitätsverhalten während der Nutzung führen.

(3) Fehler im Wärmemanagement

Wenn die Kühlung nicht ausreicht, erhöht eine lokale Überhitzung den Innenwiderstand, verringert die Lade-/Entladeeffizienz und verringert die Kapazitätsauslastung.

Das Wärmemanagement stellt sicher, dass das Paket in einem geeigneten Temperaturbereich arbeitet. Eine unzureichende Wärmeableitung führt zu lokaler Überhitzung, höherem Widerstand, geringerer Effizienz und reduzierter Kapazitätsauslastung.

V. Fazit

Zellkapazitätsunterschiede sind das Ergebnis der kombinierten Effekte von

Schwankungen im Herstellungsprozess

(Beschichtungs-/Einspritzgenauigkeit),

intrinsische Materialeigenschaften

(Leistung des aktiven Elektrodenmaterials),

Nutzungs- und Alterungsmechanismen

(Zyklus-Degradationspfade) und

Umweltungleichgewicht

(Temperatur/Selbstentladung).

Um die Konsistenz der Zellkapazität zu verbessern, können folgende Ansätze verfolgt werden:

1. Verbessern Sie die Fertigungskonsistenz:

Verwenden Sie hochpräzise Elektrodenbeschichtungsmaschine und automatisierte Sortierprozesse zur Verbesserung der Beschichtungs- und Elektrolytinjektionsgenauigkeit. Passen Sie Zellen mit ähnlichen Kapazitäts- und Innenwiderstandsparametern genau an.

2. Materialien und Design optimieren:

Entwickeln Sie Festkörperelektrolyte, um Nebenreaktionen zu unterdrücken, die Elektrolyt-Elektroden-Kompatibilität zu verbessern und die Leistung des Elektrodenmaterials zu steigern.

3. Verbesserung der Batteriemanagementsysteme (BMS):

Wenden Sie aktive Ausgleichstechnologie an, um Kapazitätsunterschiede auszugleichen, den Status jeder Zelle in Echtzeit zu überwachen und Lade-/Entladestrategien umgehend anzupassen, um die Leistung und Sicherheit des Packs zu gewährleisten.

Zusammenfassend lässt sich sagen, dass eine gründliche Erforschung der Ursachen von Kapazitätsunterschieden bei Lithiumbatteriezellen und die Umsetzung wirksamer Verbesserungsmaßnahmen von großer Bedeutung für die Verbesserung der Leistung und Sicherheit von Batteriepacks sind.