Batteriepack-Montageprozess Serie 7 -

Prozessablauf bei der Herstellung und Montage von Energiespeicherbehältern

Ob für Fahrzeuge mit neuer Energie oder für Energiespeicherszenarien – die Kernfunktion des Akkus besteht darin, Energie zu speichern. „Vergleicht man den Akku mit einem Soldaten im

Armee

, dann kann man den Energiespeichercontainer als eine gut ausgerüstete, koordinierte Armee betrachten.“

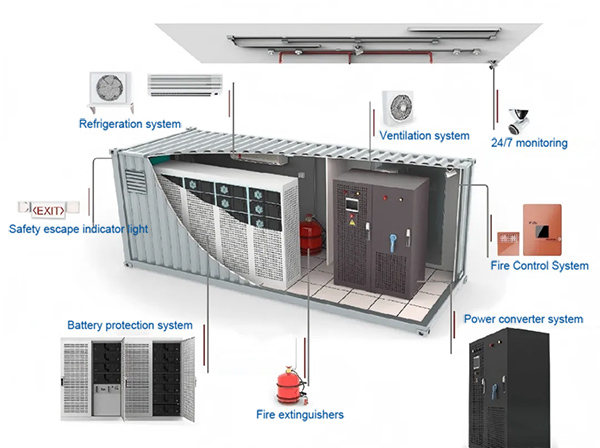

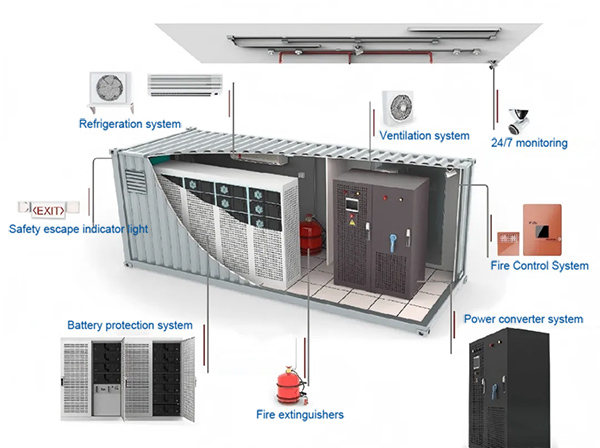

Die Zusammensetzungsstruktur des Energiespeicherbehälters ist komplex und umfasst hauptsächlich die folgenden Schlüsselteile: Behälter, Batteriepack, elektrisches System, Brandschutzsystem, Kommunikationsüberwachungssystem, Wärmemanagementsystem, Hilfssystem (Klimaanlage, Beleuchtung usw.).

In dieser Ausgabe werden Aufbau und Herstellungsprozess von Energiespeicherbehältern detailliert vorgestellt.

01 Batteriekabine Online

Nach der Inbetriebnahme der Batteriekabine müssen Aussehen, Größe und Schutzgrad gemäß den Konstruktionszeichnungen überprüft werden, um sicherzustellen, dass Festigkeit, Korrosionsbeständigkeit und Abdichtung der Kabine den Produktqualitätsanforderungen entsprechen. Derzeit werden für große Lagerprodukte in der Regel Container mit einer Größe von 20 Fuß und 40 Fuß verwendet. Die genauen Abmessungen sind wie folgt:

Hinweis: 9'6"=2896mm, 8'6"=2591mm, 8'=2438mm

Das Batteriegestell dient zur Montage und Befestigung des Akkupacks und ist in der Regel aus Stahl geschweißt. Das Batteriegestell muss höhere Festigkeitsanforderungen erfüllen. Das Gewicht eines einzelnen 1P104S-Akkupacks kann über 600 kg betragen. Um die Energiedichte zu erhöhen, müssen in einer Reihe von Batteriegestellen oft fast zehn Akkupacks untergebracht werden.

02 Installation von Brandschutzsystemen

Im Vergleich zu Leistungsbatteriepaketen werden bei Energiespeicherbatteriepaketen höhere Anforderungen an die Sicherheitsleistung gestellt. Daher wird zusätzlich ein Brandschutzsystem hinzugefügt, um die Sicherheit während des Betriebs zu gewährleisten.

Brandschutzsystem

: Rauchsensor, Temperatursensor, Feuerlöschvorrichtung usw. Wenn anormale Bedingungen wie Feuer erkannt werden, kann die Feuerlöschvorrichtung automatisch gestartet werden, um Feuerlöschvorgänge durchzuführen, um die Ausbreitung von Feuer zu verhindern und den sicheren Betrieb des Energiespeichersystems zu gewährleisten.

Der Installationsinhalt des Brandschutzsystems umfasst hauptsächlich: Tauchrohre auf PACK-Ebene, Magnetventile (Durchstichventile), Ton- und Lichtalarme, Perfluorhexanon (oder Heptafluorpropan), Sprinkleranlagen usw.

03 Installation des Wärmemanagementsystems

Die erste Generation großer Speicherprodukte ist meist

luftgekühlte Energiespeichercontainer

(Begehbarer Typ, d. h. Wartungspersonal kann die Kabine zur Inspektion betreten.) Die Vorteile der Luftkühlung sind die einfache Struktur, die einfache Installation und die geringen Kosten, aber die Kühleffizienz ist nicht hoch und es ist schwierig, die Wärmeableitungsanforderungen des Energiespeichersystems zu erfüllen.

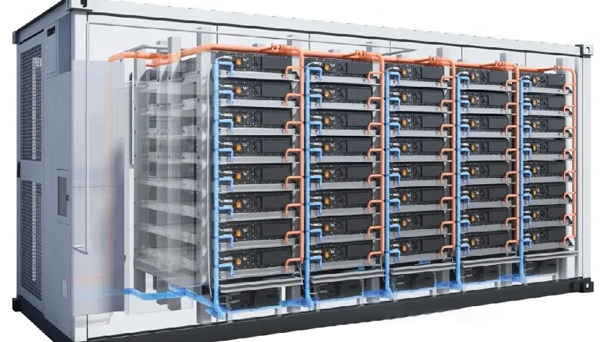

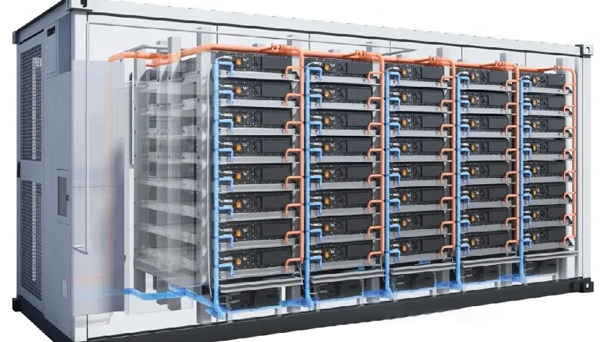

Die aktuellen Großspeicherprodukte der zweiten Generation sind grundsätzlich ausgestattet mit einem

Flüssigkeitskühlsystem

, wodurch nicht nur die Wärmeableitungseffizienz des Akkupacks und die Temperaturkonstanz des Akkukerns verbessert werden, sondern auch die Energiedichte des Produkts erheblich verbessert wird.

Das Flüssigkeitskühlsystem umfasst hauptsächlich: Flüssigkeitskühlmaschine, Flüssigkeitskühlrohr, Ventil, Flüssigkeitskühlplatte (im Batteriepackkasten integriert).

Installationsprozess: In der Regel werden zuerst die Flüssigkeitskühlung und die Hauptflüssigkeitskühlungsleitung installiert, anschließend die Rohrleitungen der zweiten und dritten Ebene. Nach der Installation der Rohrleitung wird eine Luftdichtheitsprüfung (<150 Pa) durchgeführt. Nach der Integration der gesamten Batteriekabine muss das Kühlmittel hinzugefügt werden.

Dazu gehört auch die Installation von Klimaanlagen und Ventilatoren (um die Effizienz des Flüssigkeitskühlsystems zu verbessern und die Wahrscheinlichkeit von Kondenswasser im Inneren zu verringern).

04 Elektrische Systeminstallation

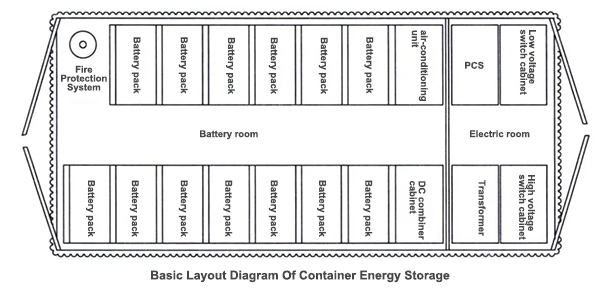

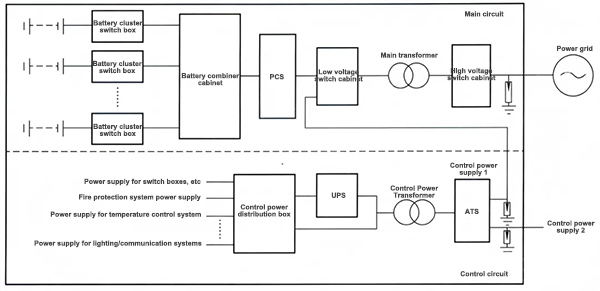

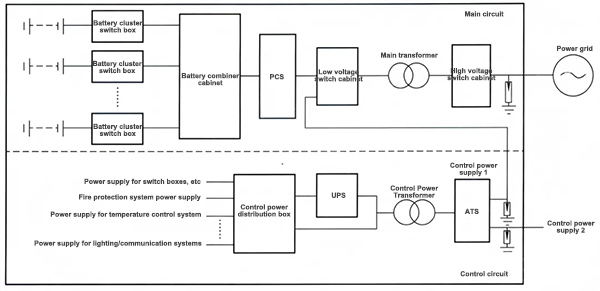

Die Architektur des elektrischen Systems des Batterieenergiespeicherprodukts ist in der folgenden Abbildung dargestellt und ist im Allgemeinen in den Hauptstromkreis und den Steuerstromkreis unterteilt.

Hauptstromkreis

: inklusive Gleichstromkreis, PCS und netzgekoppelter Wechselstromschnittstelle. Die Gleichstromseite wird in der Regel direkt über Gleichstromkabel vom Batteriecluster mit dem Hochspannungskasten und anschließend mit dem Anschlusskasten verbunden, inklusive der erforderlichen Schutz- und Schalteinrichtungen. Batteriefach und Elektrofach sind durch eine feuerfeste Stahltür getrennt.

Mit zunehmender Kapazität des Batteriefachs wird das PCS im Allgemeinen separat angeordnet oder mit anderen Geräten wie Transformatoren und Schaltschränken in einem vorgefertigten Fach integriert.

Steuerkreis

: hauptsächlich für die Stromversorgung der Geräte im Fach. Im Allgemeinen BMS (

Batteriemanagementsystem

), lokale Steuerungen, Brandschutzsysteme usw. müssen über eine USV (unterbrechungsfreie Stromversorgung) mit Strom versorgt werden, um bei unerwarteten Ausfällen eine normale Funktion zu gewährleisten.

Installationsprozess:

-

Kabelbaumverlegung vom Batteriecluster zur Hochvoltbox

-

Kabelbaumverlegung vom Hochvoltkasten zum Anschlusskasten

-

Installation der Anschlussdose

-

Installation von BMS-Anzeigebildschirm, Not-Aus-Schalter, Kontrollleuchte usw.

-

Transformatorinstallation

-

Verlegung der elektrischen Leitungen, Anschluss der Anschlussdosen

05 Installation des Batteriesystems

Batteriepack in das Fach: Das Einsetzen in das Batteriefach erfolgt in der Regel mit einem Gabelstapler. Aufgrund des sehr begrenzten Platzes können nur Fachkräfte diese Arbeit ausführen. Mit der fortschreitenden Automatisierung der Montage von Energiespeicherbehältern könnte diese Arbeit zukünftig durch automatisierte Anlagen ersetzt werden.

Ablauf des Installationsprozesses:

-

Batteriepack in die Kabine

-

Hochspannungskasteninstallation

-

Anschluss des Akkupacks

-

Installation und Anschluss von Flüssigkeitskühlrohren der zweiten/dritten Ebene

-

PACK Tauchwasser Feuerlöschrohranschluss

-

Magnetventil-Kabelbaumanschluss

06 Elektrischer Leistungstest

Erkennung vor dem Einschalten:

-

Erkennung der Erdungszuverlässigkeit

: Verwenden Sie einen Erdungswiderstandstester, um die Erdungszuverlässigkeit des Batteriepacks, des Hochspannungskastens und des Batterieclusters zu überprüfen. Im Allgemeinen wird ein Strom von 10 A angelegt, und der Erdungswiderstandswert muss ≤ 0,1 Ω betragen.

-

Isolationserkennung

: Stellen Sie die Verbindung zwischen dem Batteriecluster und der externen Stromversorgung oder anderen elektrischen Geräten sicher. Verbinden Sie Plus- und Minuspol mit einem Isolationswiderstandsprüfer und messen Sie den Isolationswiderstand des Batterieclusters gegen Erde. In der Regel muss er größer oder gleich 20 MΩ sein.

Spannungsfestigkeit

: Schließen Sie alle Anschlüsse kurz und legen Sie die entsprechende Prüfspannung an die Erde (Gehäusegehäuse) an. Das System darf keine Durchschläge oder Lichtbögen aufweisen.

Stoßspannung

:

Die minimale Nenn-Kumulativ-Stehspannung der Niederspannungsschaltanlage und des Stromkreises im Container muss mindestens den nationalen Standardanforderungen entsprechen.

Lade- und Entladetest

: Im Allgemeinen werden die beiden Kabinen gegeneinander getestet. Dabei muss die dynamische Druckdifferenz zwischen Laden und Entladen während des Tests einen bestimmten Wert unterschreiten, die Maximaltemperatur unter 40 °C, die Temperaturdifferenz unter 5 °C, der Temperaturanstieg der Anschlussfläche unter 50 °C und die Entladeenergie über dem Nennenergiewert liegen. Abschließend muss der Ladezustand (SOC) auf den Werkseinstellungswert (in der Regel 50 %) eingestellt werden.

07 Lebenstest

Regentest

: Führen Sie mithilfe der Ausrüstung mindestens 3 Minuten lang Feldtests an der gesamten Kabine durch. Die Kabine muss frei von Wasserlecks sein.

Identifikations- und Etikettenprüfung

: Überprüfen Sie die Batteriekabinennummer, das Typenschild, das Warnschild, das LOGO-Schild, das Erdungsschild, das Feuerschild, das Polaritätsschild usw., um sicherzustellen, dass sie klar, richtig, nachvollziehbar und in Übereinstimmung mit den Zeichnungsspezifikationen sind.

Prüfung des Produkterscheinungsbildes

: Stellen Sie sicher, dass der Akkupack keine Verformungen oder Risse aufweist, dass sich außen kein Schmutz befindet, dass die Farbe der Kabinenbeschichtung einheitlich ist, dass keine Blasenbildung oder Ablösung auftritt, dass die Erdungsstruktur fest und zuverlässig ist und dass das Hauptventil geschlossen ist, nachdem das Flüssigkeitskühlrohr entleert wurde.

Die Fertigungsqualität von Energiespeicherbehältern hängt in hohem Maße von einer präzisen und zuverlässigen Geräteunterstützung ab. Ob es um die Produktionskonsistenz von Batterieeinheiten, die Genauigkeit der Modulmontage oder die Vollständigkeit der Tests des gesamten Kabinensystems geht, als technische Unterstützung sind Spezialgeräte erforderlich.

Als Innovator im Bereich neuer Energieanlagen

Acey Neue Energie

ist seit vielen Jahren intensiv in der Technologie für Batterieherstellungs- und Prüfgeräte tätig und deckt mit seinem Geschäft die gesamte Kette an Gerätelösungen in der Energiespeicherbranche ab.

Vormaterial: Elektrodenpaste

Labormischgeräte

,

Elektrodenbeschichtungsmaschine

, usw.

Zellherstellung: Knopf-/Rund-/Polymerbatterie-Vollserien-Versuchslinie (halbautomatische bis vollautomatische Konfiguration,

Montagelinie für prismatische Batteriepacks

Fall).

Systemintegration:

▶

Automatisierte Montageanlage für Batteriepacks

▶ Mehrstufig

Testsystem

(Testplattform für elektrische Leistung/Wärmemanagement/Brandverbindung)

▶

Umweltsicherheitsprüfkammer

(Ausrüstung für Wärmemissbrauchstests, Niederspannungstests in großen Höhen, Tests zur Simulation von Aufprallvibrationen usw.)