Batteriepack-Montageprozess Serie 3 – Laserschweißen

Automatische Faserlaserschweißmaschine

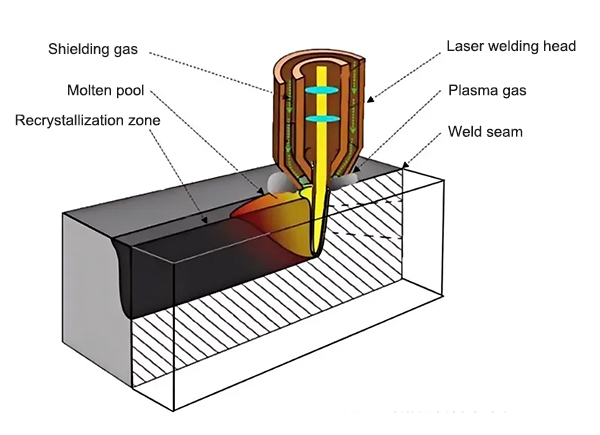

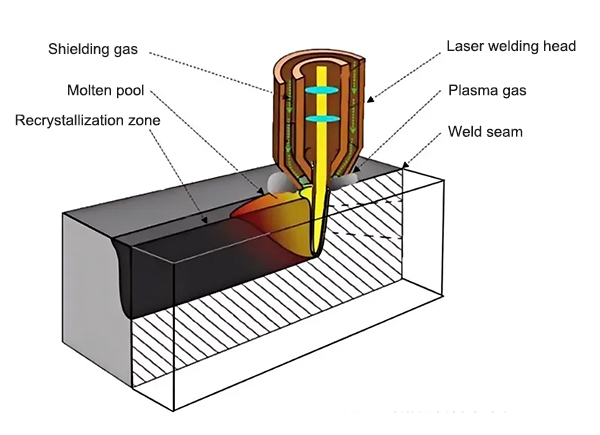

ist ein hocheffizientes und präzises Schweißgerät, das einen Laserstrahl mit hoher Energiedichte als Wärmequelle nutzt. Der Laserstrahl wird auf die Materialoberfläche gerichtet, wodurch das Material schnell schmilzt und eine Schweißnaht entsteht, wodurch eine feste Verbindung zwischen den Materialien entsteht.

Eigenschaften des Laserschweißens

: hohe Energiedichte, schnelle Schweißgeschwindigkeit, kleine Wärmeeinflusszone, geringe Schweißverformung usw.

Geltungsbereich

: besonders geeignet für Anwendungsszenarien mit hohen Anforderungen an Präzision und Qualität.

Wichtige Schritte des Laserschweißens

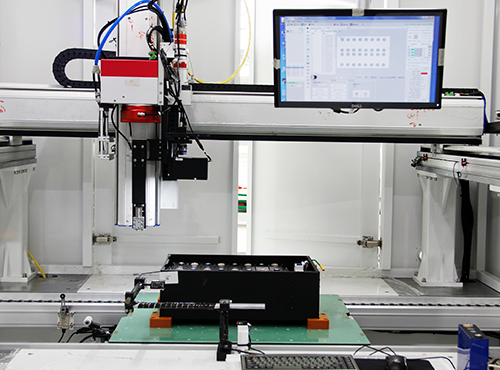

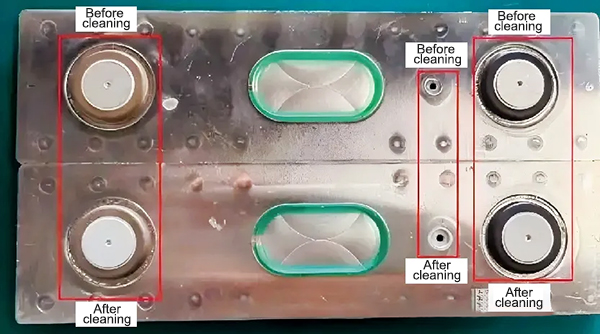

1. Terminal-Laserreinigung

Betriebszweck

: Verwenden Sie einen Laserstrahl, um Flecken, Rost, Oxide usw. auf der Oberfläche des zu schweißenden Mastes zu entfernen und die Schweißqualifikationsrate zu verbessern

Prozesskontrollpunkte

: Leistung, Geschwindigkeit, Höhe, Frequenz, Reinigungsbereich, Staubsammlung und -behandlung usw.

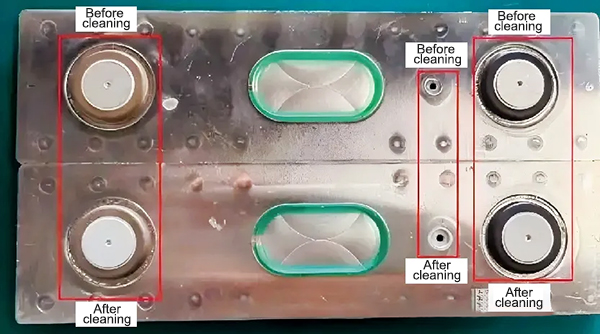

2. CCS-Installation

-

CCS

: Zellverbindungssystem, integrierte Sammelschiene, bezeichnet eine Komponente, die Sammelschienen, FPCs, Sensoren usw. mithilfe von Spritzgussrahmen, Blisterfolien oder Heißpressfolien integriert

-

Sammelschiene

: verfügt über eine gute Leitfähigkeit und mechanische Festigkeit und ermöglicht eine Hochspannungs-Serien-/Parallelschaltung benachbarter Zellen durch Laserschweißen

-

FPC

: Flexible Leiterplatte, flexible Leiterplatte, überträgt Spannung, Temperatur, Strom und andere Signale der Zelle an BMS und ermöglicht so eine Echtzeitüberwachung und -verwaltung des Batteriestatus

-

Sensor

: Der NTC-Patch-Sensor erfasst die Temperatur der Zelle und der Spannungssensor überwacht die Zellspannung in Echtzeit

-

Strukturteile aus Kunststoff

: Wird hauptsächlich zur Unterstützung und Befestigung von Signalerfassungskomponenten und anderen Komponenten verwendet, um die Stabilität und Zuverlässigkeit des gesamten Systems zu gewährleisten

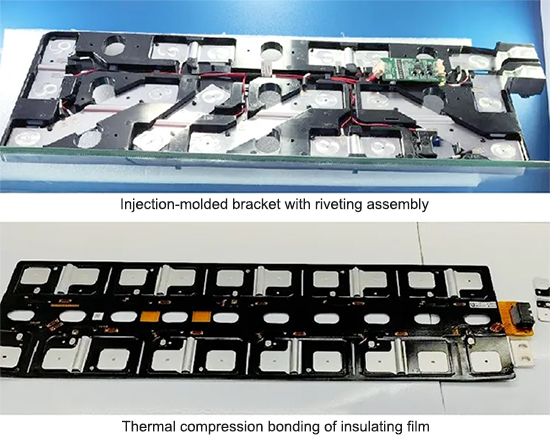

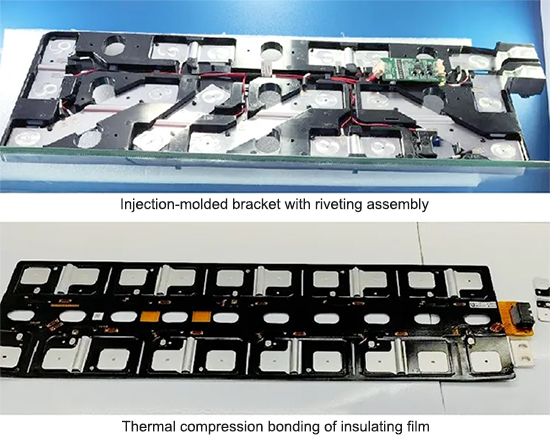

Die gängigen CCS-Verarbeitungstechnologien sind

: Spritzgusshalterung + Nietprozess, Blisterisolationsplatte + Heißnietprozess. Die wichtigsten Schritte des Verarbeitungsablaufs sind: Folienschneiden, Folienreinigung, Vormontage, Pressen, Halbzeugerkennung, Schweißen, Demontage-/Einfügungstemperaturmessung, Fertigprodukterkennung usw.

CCS-Installation und -Positionierung

: CCS wird im Allgemeinen durch Werkzeug- oder Positionierungslöcher positioniert und zunächst auf dem Modul befestigt, um eine Verschiebung während des Schweißens zu verhindern.

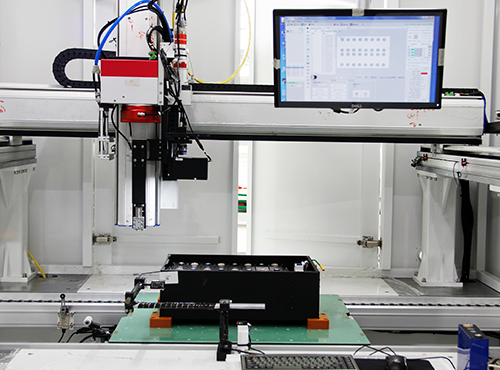

3. CCD

Positionierung vor

Schweißen

Vor dem Laserschweißen spielt die visuelle Positionierungstechnologie mit CCD (Charge Coupled Device) eine entscheidende Rolle. Das hochauflösende Bild des Werkstücks wird von einer hochauflösenden Industrie-CCD-Kamera erfasst. Die Koordinaten der Merkmalspunkte werden in Kombination mit dem Bildverarbeitungsalgorithmus extrahiert, wodurch die präzise Positionierung der Laserschweißpistole gesteuert wird.

-

Hochpräzise Positionierung

: Durch hochauflösende Kameras und Bildverarbeitungsalgorithmen kann eine mikrometergenaue Positionierung erreicht werden, um sicherzustellen, dass das Laserschweißen an der richtigen Position durchgeführt wird, die Anforderungen des Präzisionsschweißens erfüllt und die Schweißqualität deutlich verbessert wird.

-

Automatisierung und Intelligenz

: Das CCD-System verfügt über Echtzeit-Feedback- und Korrekturfunktionen, die den Versatz des Werkstücks automatisch erkennen und den Schweißpfad anpassen, den integrierten Prozess „Positionierung-Schweißen-Erkennung“ realisieren, manuelle Eingriffe reduzieren und die Produktionseffizienz und den Automatisierungsgrad verbessern können.

-

Hohe Anpassungsfähigkeit und Kosteneffizienz

: Die CCD-Positionierung verwendet eine berührungslose Messung, um Schäden am Werkstück zu vermeiden, und kann sich an komplexe Umgebungen und Werkstücke aus unterschiedlichen Materialien anpassen. Darüber hinaus verringert sie die Abhängigkeit von Facharbeitern, reduziert die Ausschussrate und die Kosten für die Gerätewartung.

4. Laserschweißen

Laserschweißen ist einer der Kernprozesse bei der Herstellung von Batteriepacks. Bei diesem Verfahren wird der Laserstrahl präzise auf das Schweißteil gerichtet, wodurch das Material schnell schmilzt und eine feste Schweißnaht bildet.

Vorteile

: Es ermöglicht hochpräzises und hocheffizientes Schweißen bei geringer thermischer Auswirkung auf das Material, was zur Aufrechterhaltung der Gesamtleistung und Sicherheit des Batteriepacks beiträgt.

Häufige Schweißfehler

: undichte Schweißnähte, Kaltschweißnähte, Explosionsstellen, Schweißabweichungen, unvollständige Schweißstellen usw.

Schweißschlackenreinigung:

Beim Laserschweißen können Schweißschlacken und andere Rückstände entstehen, die die Batterieleistung stark beeinträchtigen und potenzielle Sicherheitsrisiken bergen, z. B. die interne Kapazität erhöhen oder verringern. In schweren Fällen kann es zu Kurzschlüssen und thermischem Durchgehen kommen. Die Reinigung von Schweißschlacken ist ein wichtiger Bestandteil der Batterieproduktion. Derzeit werden hauptsächlich Unterdrucksauger zum Reinigen von Metallstaub und Schweißspritzern eingesetzt, die beim Schweißen entstehen.

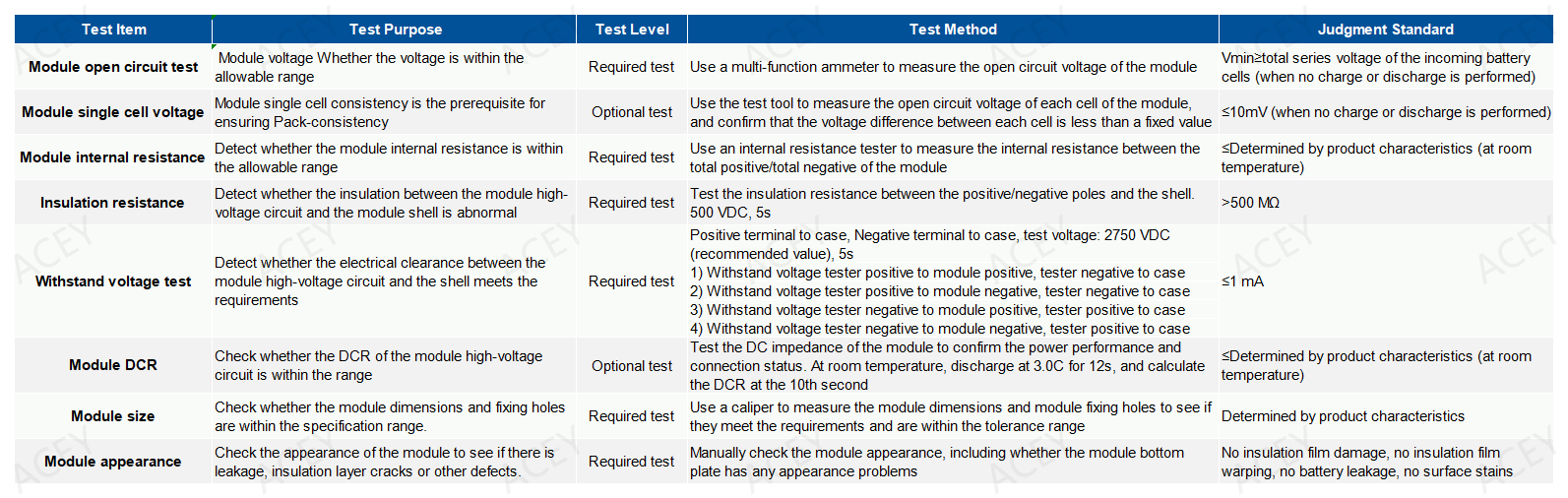

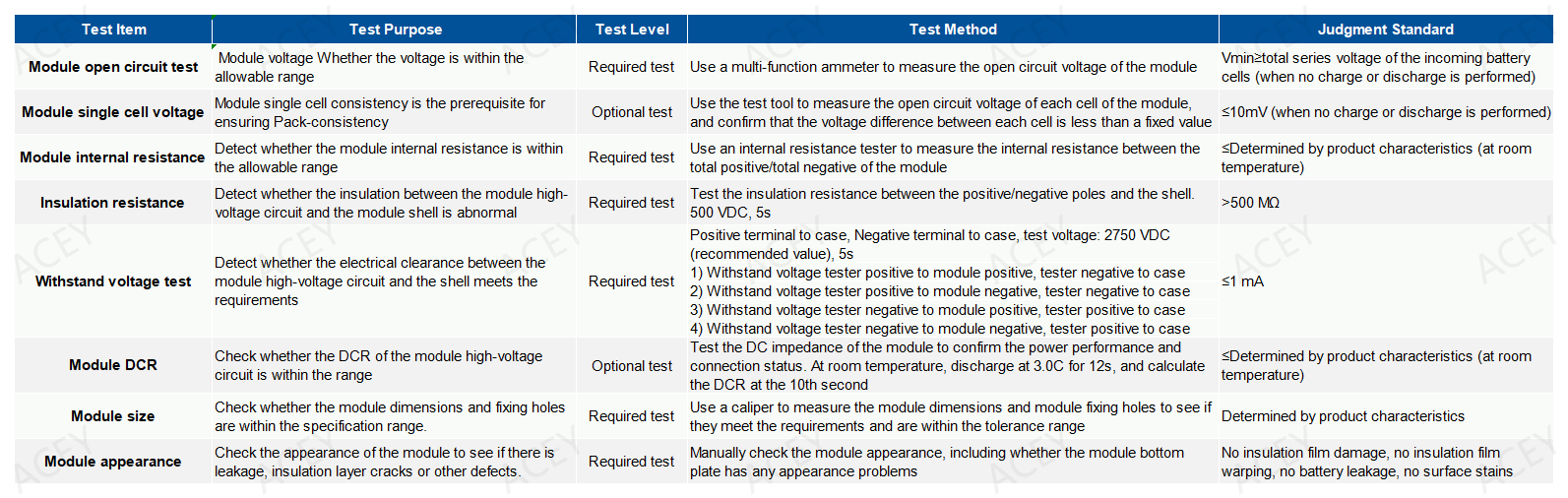

5. EOL-Test

Die EOL-Prüfung (End of Line) ist ein wichtiges Qualitätssicherungsglied nach dem Laserschweißen. Durch verschiedene Prüfmethoden wie Oberflächenprüfung und zerstörungsfreie Prüfung wird eine umfassende Qualitätsbewertung des Akkupacks nach dem Schweißen durchgeführt. Durch die EOL-Prüfung können beim Schweißen auftretende Defekte wie unterbrochene Schweißnähte, Poren und Risse frühzeitig erkannt werden. So wird sichergestellt, dass der Akkupack vor Verlassen des Werks strenge Qualitätsstandards erfüllt.

Einschließlich: Montage des Mechanismus, elektrische Sicherheitsleistung, BMS-Kommunikation, ob die Logik der internen elektrischen Komponenten normal ist, ob Spannung und Temperatur zwischen den Batterien normal sind usw. Funktion: Sicherstellung der normalen Funktion des Batteriesystems und Vermeidung der Weitergabe fehlerhafter Produkte an den Kunden.