Batteriepack-Montageprozess Serie 1 – Zellvorbehandlung

1. Bedeutung der Zellvorbehandlung

Die Zellvorbehandlung ist der erste Prozess bei der Herstellung von Batteriepacks und trägt maßgeblich zur Verbesserung der Gesamtleistung und Sicherheit des Batteriepacks bei. Durch eine strenge Vorbehandlung kann die gleichbleibende Qualität der Zellen ab der Quelle sichergestellt, das potenzielle Ausfallrisiko reduziert und eine zuverlässige Versorgung mit Zellen für die nachfolgende Modulmontage, die Integration des Batteriepacks und weitere Schritte sichergestellt werden.

1.1 „Angeborene Unterschiede

ences" von Zellen

Aufgrund unvermeidlicher geringfügiger Unterschiede im Produktionsprozess, wie beispielsweise der unterschiedlichen Zusammensetzung positiver und negativer Aktivmaterialien, weisen selbst Zellen derselben Charge deutliche Leistungsunterschiede auf. Kapazität und Spannung der in der Massenproduktion hergestellten Zellen entsprechen in der Regel der Normalverteilung. Die Unterschiede dieser Zellen spiegeln sich hauptsächlich in folgenden Aspekten wider:

-

Kapazitätsschwankungen:

Die Kapazität der Zellen einer Charge kann um ±3 % schwanken. Bei Fahrzeugen mit neuer Antriebstechnologie kann dies zu einer Fahrzeitdifferenz von mehreren zehn Kilometern führen.

-

Innenwiderstandsdifferenz:

Der Innenwiderstand der Zelle kann um bis zu 5 % variieren, ähnlich wie die Unterschiede in der Herz-Lungen-Funktion von Sportlern, was sich auf die Lade- und Entladeeffizienz sowie die Erwärmung der Batterie auswirkt.

-

Spannungsdiskretheit:

Die Spannungsabweichung der Batteriezelle kann 0,05 V überschreiten, ähnlich dem Fehler des Zahnradgetriebes einer Präzisionsuhr, was sich auf das Lade- und Entlademanagement sowie die Gesamtleistung der Batterie auswirkt.

1.2 Katastrophale Folgen einer fehlenden Vorbehandlung

Wenn die Batteriezelle nicht vorbehandelt wird, können diese inhärenten Unterschiede zu folgenden schwerwiegenden Folgen führen:

-

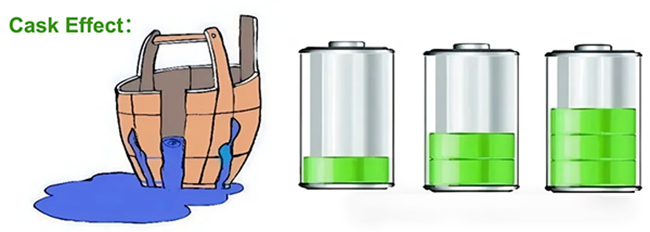

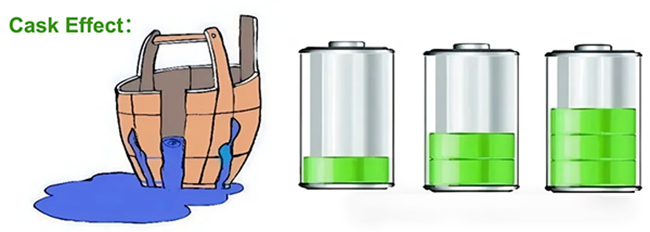

Fasseffekt:

Die Leistung und Lebensdauer des Akkupacks werden durch die schwächste Akkuzelle bestimmt. Die Akkuzelle mit der schlechtesten Leistung begrenzt die Kapazität und Lebensdauer des gesamten Akkupacks.

Fasseffekt: Im Akkupack wird die schwächste Batteriezelle zum „Shortboard“, das die Gesamtleistung begrenzt

-

Risiko eines thermischen Durchgehens:

Die Inkonsistenz der Batteriezelle kann dazu führen, dass einige Batterien überladen oder entladen werden, was die Gesamtkapazität und Effizienz des Batteriepakets beeinträchtigt und auch die Sicherheitsrisiken einer Überhitzung, eines Brandes oder sogar einer Explosion der Batterie erhöhen kann.

-

Akkulaufzeit beim Tauchen:

Durch die Inkonsistenz der Akkuzelle kann die tatsächlich verfügbare Kapazität um bis zu 15 % sinken, was die Akkulaufzeit des Geräts erheblich beeinträchtigt.

1.3 Der Kernzweck der Batteriezellenvorbehandlung

Durch strenge Tests und Prüfungen werden Batterien mit ähnlicher Leistung kombiniert, um die Konsistenz der Batteriezellen sicherzustellen. Die Konsistenz der Batteriezelle hat einen entscheidenden Einfluss auf die Auswahl und Abstimmung des Leistungsbatteriesystems. Die Konsistenz der Batterie im Werk ist hauptsächlich die Konsistenz während des Herstellungsprozesses.

„Batteriezellenkonsistenz“ bezieht sich auf die Ähnlichkeit und Gleichmäßigkeit der Leistung jeder Batteriezelle im Batteriepack.

Hierzu gehört insbesondere die Konsistenz in vielen Aspekten, wie etwa der Kapazität, dem Innenwiderstand, der Lade- und Entladespannungsplattform, der Selbstentladungsrate, der Zyklenlebensdauer und anderen Parametern und Eigenschaften der Batteriezelle.

Der Zweck der Vorbehandlung besteht darin,

Stellen Sie sicher, dass die internen Batteriezellen des Batteriepacks beim Verlassen des Werks ein hohes Maß an Konsistenz aufweisen. Die Konsistenz der Batteriezellen nach mehreren Lade- und Entladezyklen nach Verlassen des Werks muss durch Wärmemanagement, Ausgleichsstrategie, Umweltkontrolle und andere Maßnahmen gewährleistet werden.

Beispielsweise muss die Temperatur der Batteriezellen im Batteriepack nicht nur in einem vernünftigen Bereich (15–35 °C) gehalten werden, sondern auch die Temperatur der verschiedenen Batteriezellen muss so konstant wie möglich gehalten werden (innerhalb von 5 °C), um die Alterungsrate der verschiedenen Batteriezellen zu verringern.

2. Hauptschritte der Zellvorbehandlung

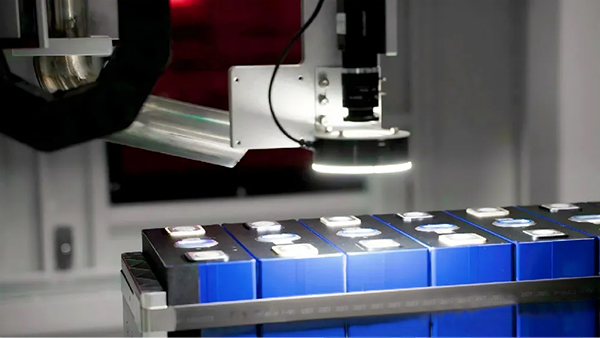

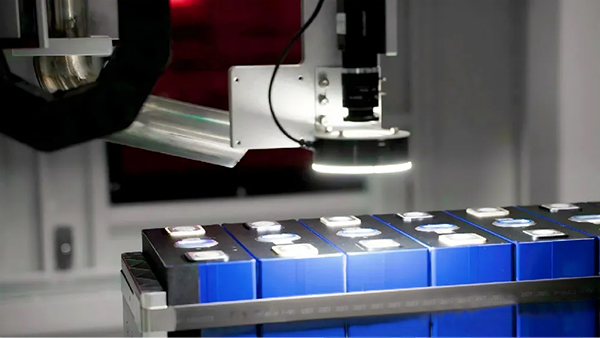

2.1 Sichtprüfung

In der Zellvorbehandlung ist die Prüfung des Aussehens ein entscheidender Schritt. Während Transport und Lagerung können Zellen durch Kollisionen, Extrusion oder Korrosion beschädigt, verformt oder auslaufen. Durch visuelle Beobachtung und einfache Werkzeugmessung werden Zellen mit einwandfreiem Aussehen aussortiert, um sicherzustellen, dass ihr physikalischer Zustand den Verwendungsstandards entspricht. So wird verhindert, dass fehlerhafte Zellen in den nachfolgenden Prozess gelangen.

Schlechte Artikel:

Verformung der Aluminiumhülle, Oberflächenlöcher; Beschädigung und Verformung des explosionsgeschützten Ventils; Dichtungskleber tropft von der Einspritzöffnung; starke Oberflächenverschmutzung; Leckage usw.;

Nachweismethode:

CCD-Sichtprüfmaschine

, manuelle Sichtprüfung

Wenn zum Verbinden der Zellen Strukturkleber verwendet wird, ist vorab eine Plasmareinigung erforderlich, da die Oberfläche der Zelle mit einer PET-Folie umwickelt ist und die Plasmareinigung dazu dient, die Oberflächenspannung, Rauheit und Sauberkeit der PET-Folie zu verbessern und so die Klebewirkung zu verbessern. Durch die Plasmareinigung können außerdem kleine Defekte auf der Zelloberfläche sowie Flecken, Staub und Oxidschichten auf der Poloberfläche entfernt, die Schweißqualität verbessert und die Fehlerquote gesenkt werden.

Prinzip der Plasmareinigungsmaschine (Plasma Cleaner):

Verlassen Sie sich auf die „Aktivierung“ aktiver Partikel im Plasma, um Flecken auf der Oberfläche von Objekten zu entfernen.

„Plasma“: ein Aggregatzustand, auch vierter Aggregatzustand genannt, der nicht zu den drei üblichen Zuständen fest, flüssig und gasförmig gehört.

Wird dem Gas ausreichend Energie zugeführt, um es zu ionisieren, entsteht ein Plasmazustand. Zu den „aktiven“ Bestandteilen des Plasmas gehören: Ionen, Elektronen, Atome, aktive Gruppen, angeregte Nuklide (metastabiler Zustand), Photonen usw.

Reaktionsmechanisch umfasst die Plasmareinigung üblicherweise folgende Prozesse:

-

Anorganisches Gas wird in den Plasmazustand angeregt;

-

Gasphasensubstanzen werden auf der festen Oberfläche adsorbiert;

-

Die adsorbierten Gruppen reagieren mit den Molekülen auf der festen Oberfläche und erzeugen Produktmoleküle.

-

Die Produktmoleküle werden aufgelöst und bilden eine Gasphase;

-

Dabei lösen sich die Reaktionsrückstände von der Oberfläche.

2.2

Spannungs- und Innenwiderstandsprüfung

Spannungs- und Innenwiderstandsprüfungen sind wichtige Faktoren bei der Leistungsbewertung von Batteriezellen. Durch die Messung der Leerlaufspannung und des Innenwiderstands jeder Batteriezelle mit professionellen Geräten lässt sich der aktuelle Zustand der Batteriezelle intuitiv erfassen. Eine anormale Spannung kann auf chemische Veränderungen oder Kurzschlüsse in der Batteriezelle hinweisen. Ein zu hoher Innenwiderstand führt zu einer starken Erwärmung der Batterie beim Laden und Entladen, was ihre Lebensdauer und Sicherheit beeinträchtigt. Durch präzise Tests werden Zellen, die die Leistungsstandards nicht erfüllen, aussortiert, um sicherzustellen, dass die Zellen, die in die nächste Stufe gelangen, gute elektrochemische Eigenschaften aufweisen.

Prüfgeräte und Werkzeuge:

-

Spannungsprüfer:

Ein hochpräziser Spannungstester, der die Leerlaufspannung der Batteriezelle genau messen kann.

-

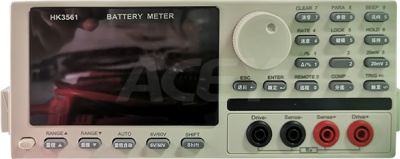

Innenwiderstandstester

:

Ein Gerät, das AC-Innenwiderstandstests und DC-Innenwiderstandstests durchführen kann, um die Genauigkeit der Innenwiderstandsmessung sicherzustellen.

-

Automatisiertes Testsystem:

Bei der Herstellung moderner Batterien wird üblicherweise ein automatisiertes Testsystem verwendet, das Spannungs- und Innenwiderstandstests effizient und genau durchführen und Testdaten aufzeichnen kann.

HK3561 Innenwiderstandstester

Testprozess: Laden-Scan-Erkennung-Spannungs-/Innenwiderstandstest-Datenverarbeitung-NG-Verarbeitung

-

Laden:

Legen Sie die Batteriezelle auf die Teststation, um sicherzustellen, dass die Plus- und Minuspole der Batteriezelle guten Kontakt mit dem Testgerät haben.

-

Scan-Erkennung:

Lesen Sie den Barcode oder QR-Code der Batteriezelle mit dem Scangerät und erfassen Sie die grundlegenden Informationen der Batteriezelle.

-

Spannungsprüfung:

Messen Sie mit einem Spannungsprüfer die Leerlaufspannung der Batteriezelle und dokumentieren Sie die Prüfergebnisse.

-

Innenwiderstandsprüfung:

Messen Sie mit einem Innenwiderstandstester den AC-Innenwiderstand oder DC-Innenwiderstand der Batteriezelle und zeichnen Sie die Testergebnisse auf.

-

Datenverarbeitung:

Laden Sie die Testdaten zur Datenanalyse und -verarbeitung in die Datenbank hoch, um nicht qualifizierte Batterien auszusortieren.

-

Unqualifizierte Verarbeitung:

Übertragen Sie nicht qualifizierte Zellen zur weiteren Verarbeitung oder Entfernung an die NG-Station.

2.3 Leistungsabstufung und -gruppierung

Die Kapazitätsbewertung und -gruppierung ist einer der Kernschritte der Batteriezellenvorbehandlung.

Lade- und Entladetestgerät für Lithiumbatterien

Testet hauptsächlich Spannung, Kapazität und weitere Parameter der Batterie. Anhand der Testergebnisse werden die Batteriezellen nach ihrer Kapazität klassifiziert und gruppiert, um sicherzustellen, dass der Kapazitätsunterschied der Batteriezellen innerhalb einer Gruppe in einem sehr kleinen Bereich gehalten wird. Dadurch können Überladungs- und Tiefentladungsprobleme aufgrund unterschiedlicher Batteriezellenkapazitäten bei späterer Verwendung vermieden und die Gesamtleistung und Lebensdauer des Akkupacks deutlich verbessert werden.

Gruppierungskriterien:

Gruppierung nach Kapazität: Im Allgemeinen innerhalb von 1 % kontrolliert, um die Synergie der Zellen während des Ladens und Entladens sicherzustellen und ein Überladen oder Überentladen aufgrund übermäßiger Kapazitätsunterschiede zu verhindern;

Gruppierung nach Spannung: im Allgemeinen ≤ 5 mV, um die Gleichmäßigkeit des Ladens und Entladens der Zelle sicherzustellen

Gruppierung nach Innenwiderstand: im Allgemeinen innerhalb von 3 mΩ kontrolliert, um die Lade- und Entladeeffizienz des Moduls und die Konsistenz der Wärmeableitung sicherzustellen