In der derzeit boomenden Branche der neuen Energien ist die Montage von Batteriepacks ein entscheidendes Glied in der industriellen Wertschöpfungskette. Das Verhältnis von Investitionen in Maschinen und Anlagen zu Lohnkosten bestimmt direkt das Betriebsmodell, die Produktionseffizienz und die Wettbewerbsfähigkeit eines Unternehmens.

Vor- und Nachteile der Arbeitskosten in der Batteriemontagelinie

Vorteile

-

Hohe Produktionsflexibilität, die zeitnahe Anpassungen und Reaktionen auf unerwartete Situationen sowie kundenspezifische Kleinserien ermöglicht (wodurch der Zeit- und Kostenaufwand für die Umprogrammierung von Maschinenprogrammen und den Werkzeugwechsel reduziert wird).

-

Bei Prozessen wie dem Verbinden von Schaltungen und dem Verpacken können die Arbeiter ihr scharfes Sehvermögen und ihren Tastsinn nutzen, um potenzielle Probleme schnell zu erkennen und zu beheben (z. B. durch Überprüfung auf fehlende oder fehlerhafte Lötstellen).

-

Die Anschaffung einer großen Anzahl von Maschinen erhöht den wirtschaftlichen Druck, und der Bedarf an regelmäßiger Wartung und Modernisierung treibt die Kosten weiter in die Höhe; die Kosten für menschliche Arbeitskräfte sind im Vergleich dazu relativ geringer.

Nachteile

-

Ermöglicht eine effiziente Produktion im großen Maßstab und die schnelle Abwicklung komplexer und hochgradig repetitiver Prozesse.

-

Maschinen und Anlagen bieten gegenüber manueller Arbeit unübertroffene Vorteile bei der Sicherstellung einer gleichbleibenden Produktqualität. Automatisierte Produktionslinien können mithilfe präziser Sensoren und Steuerungssysteme Produktionsparameter in Echtzeit überwachen und anpassen und so gewährleisten, dass jedes Produkt strengen Qualitätsstandards entspricht.

-

Die Batterieindustrie ist ein technologieintensiver Sektor, in dem ständig neue Technologien und Verfahren entstehen. Kontinuierliche Investitionen in Maschinen ermöglichen es Unternehmen, fortschrittliche Produktionsanlagen und -technologien zeitnah einzuführen und mit den Entwicklungen der Branche Schritt zu halten.

Vor- und Nachteile der Maschinenkosten in der Batteriepack-Montagelinie

Vorteile

-

Ermöglicht eine effiziente Produktion im großen Maßstab und die schnelle Abwicklung komplexer und sich wiederholender Prozesse.

-

Maschinen bieten unübertroffene Vorteile bei der Sicherstellung einer gleichbleibenden Produktqualität. Automatisierte Produktionslinien können mithilfe präziser Sensoren und Steuerungssysteme Produktionsparameter in Echtzeit überwachen und anpassen und so gewährleisten, dass jedes Produkt strengen Qualitätsstandards entspricht.

-

Die Batterieindustrie ist eine technologieintensive Branche, in der ständig neue Technologien und Verfahren entstehen. Kontinuierliche Investitionen in Maschinenkosten ermöglichen es Unternehmen, fortschrittliche Produktionsanlagen und -technologien zeitnah einzuführen und mit der Branchenentwicklung Schritt zu halten.

Nachteile

-

Hohe anfängliche Investitionskosten, verbunden mit potenziellen Risiken wie Gerätefehlern und nicht passenden Schweißanschlüssen, was zu einem langsamen Produktionsfortschritt führt.

-

Erfordert relativ erfahrene Bediener mit hohem Fachwissen für die Fehlersuche an der Maschine sowie für die schnelle Analyse und Behebung von Problemen.

In der Batterieindustrie ist es entscheidend, weder blindlings den Maschinenkosten nachzugehen und dabei die Bedeutung menschlicher Arbeitskraft zu vernachlässigen, noch sich übermäßig auf menschliche Arbeitskraft zu verlassen und dabei die durch Maschinen erzielten Effizienz- und Qualitätsverbesserungen zu vernachlässigen. Die optimale Mittelverteilung sollte ein Gleichgewicht herstellen und eine synergistische Entwicklung zwischen Maschinen und menschlicher Arbeitskraft ermöglichen.

Die Zuteilung sollte auf den Merkmalen der jeweiligen Produktionsstufe basieren:

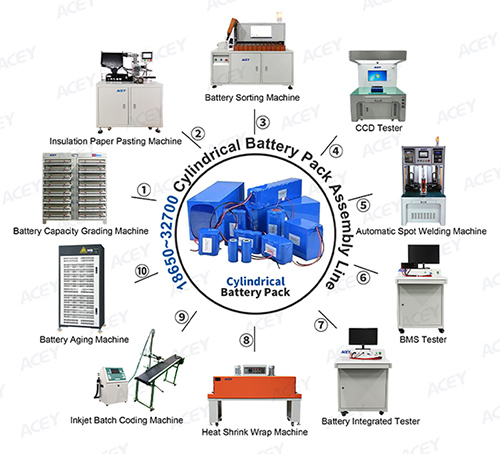

Die verschiedenen Produktionsstufen sind unterschiedlich stark von Maschinen und menschlicher Arbeitskraft abhängig. Für hochrepetitive und präzisionskritische Stufen, wie zum Beispiel

Batteriezellensortiermaschine

Und

Akku-Punktschweißmaschine

Erhöhte Investitionen in Maschinen sind notwendig, um durch den Einsatz automatisierter Produktionslinien Effizienz und Produktqualität zu steigern. Umgekehrt sollte in Phasen, die flexibles Arbeiten und innovatives Denken erfordern, wie Produktentwicklung und Prozessoptimierung, der Schwerpunkt auf Investitionen in Arbeitskräfte, die Förderung und Gewinnung hochqualifizierter Mitarbeiter liegen.

Die Planung sollte auf die Entwicklungsstrategie des Unternehmens abgestimmt sein:

Die langfristige Entwicklungsstrategie eines Unternehmens ist ein wesentlicher Faktor für die Investitionskosten in Maschinen und Arbeitskräfte. Strebt ein Unternehmen eine Technologieführerschaft in der Branche an und bedient einen Markt für hochwertige, kundenspezifische Produkte, sind erhöhte Investitionen in Maschinenentwicklung und -forschung sowie in die Förderung von Mitarbeitern notwendig. Liegt das Hauptziel hingegen in der kostengünstigen Massenproduktion, sollte der Einführung fortschrittlicher Produktionsanlagen und der Steigerung des Automatisierungsgrades Priorität eingeräumt werden.

Kontinuierliche Optimierung und dynamische Anpassung:

Die Batterieindustrie entwickelt sich stetig weiter. Unternehmen sollten daher kontinuierlich das Verhältnis von Maschineneinsatz, Betriebskosten und Arbeitskosten optimieren, um Marktnachfrage, technologischen Fortschritt und ihre eigene Entwicklung zu berücksichtigen. Sie sollten ihre Produktionsanlagen regelmäßig überprüfen und modernisieren, um deren fortschrittliche Ausstattung und Einsatzmöglichkeiten sicherzustellen. Gleichzeitig sollten sie den Aus- und Weiterbildungsbedarf ihrer Mitarbeiter im Blick behalten und die Personalstruktur sowie die Qualifikationsanforderungen an die sich wandelnden Geschäftsbedingungen anpassen.

Unsere Lösung

Acey New Energy

bietet halb- und vollautomatische Anlagen zur Montage von Lithium-Batteriepacks an, die für unterschiedliche Produktionsanforderungen ausgelegt sind – von der Pilotfertigung und kundenspezifischen Herstellung bis hin zu großtechnischen automatisierten Linien.

Unser

halbautomatisierte Montagelinien für Akkupacks

Sie sind äußerst flexibel, einfach zu bedienen und zu warten und eignen sich daher ideal für die Klein- bis Mittelserienfertigung oder häufige Produktwechsel.

Unser

vollautomatisierte Batterie-Montagelinien

Durch die Integration von Zellsortierung, Präzisionsschweißen, Modulmontage und Lebensdauertests wird ein hoher Durchsatz, eine stabile Qualität und ein effizienter Betrieb erreicht, wodurch sie sich ideal für Hersteller von Batteriepacks in großen Stückzahlen eignen.

Durch die Kombination von fortschrittlicher Automatisierung mit anpassungsfähigem, nutzerzentriertem Design helfen unsere Lösungen Batterieherstellern, ein optimales Kosten-Nutzen-Verhältnis zu erzielen und ihre Wettbewerbsfähigkeit in der schnell wachsenden Lithiumbatterieindustrie zu stärken.