Kategorien

Neuer Blog

Was ist CTB-Technologie?

August 15 , 2025

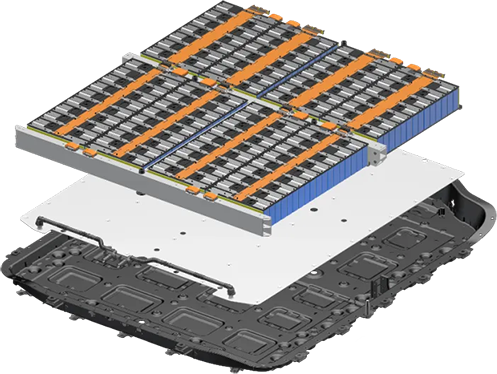

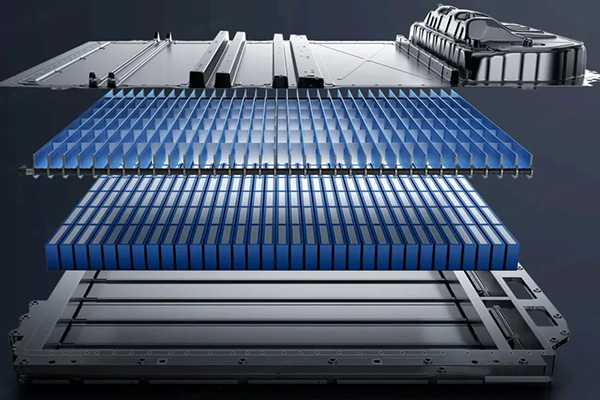

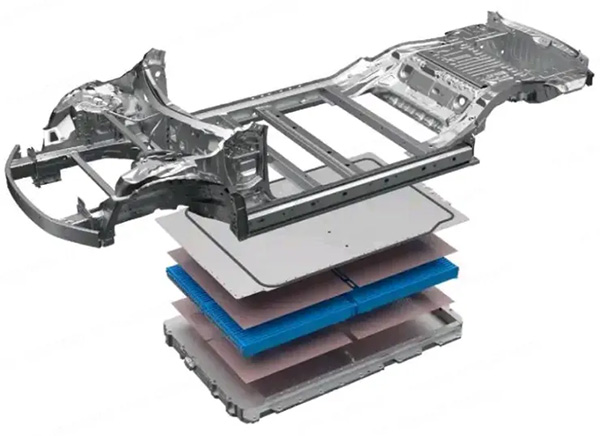

02 Batteriepackabdeckung dient als Karosserieboden

Herausforderungen: Im Vergleich zu herkömmlichen Karosserieböden erfordern diese eine höhere Festigkeit und Abdichtung, um die Wasser- und Staubdichtigkeit des Batteriefachs langfristig zu gewährleisten.