Kategorien

Neuer Blog

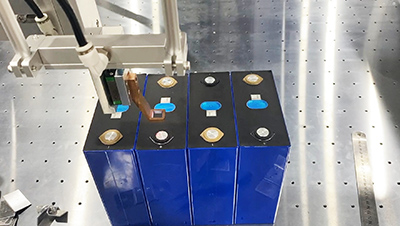

Einführung in Schweißmethoden und -prozesse für Lithium-Ionen-Batterien

February 27 , 2024Einführung in Schweißmethoden und -prozesse für Lithium-Ionen-Batterien

Faserlaser-Schweißgeräte nutzen die hervorragende Richtwirkung und hohe Leistungsdichte des Laserstrahls. Der Laserstrahl wird durch das optische System auf einen kleinen Bereich fokussiert und bildet so in kürzester Zeit eine hochkonzentrierte Wärmequelle im geschweißten Bereich. Bereich, so dass das zu verschweißende Objekt aufschmilzt und eine stabile Schweißstelle und Schweißnaht entsteht.

2. Laserschweißtyp

Wärmeleitungsschweißen und Tiefschweißen

Die Laserleistungsdichte beträgt 105~106 W/㎝² für das Laser-Wärmeleitungsschweißen und die Laserleistungsdichte beträgt 105~106 W/ ㎝² für das Laser-Tiefschweißen.

Durchdringungs- und Nahtschweißen

Durch das Durchdringungsschweißen muss das Verbindungsstück nicht gestanzt werden und die Verarbeitung ist relativ einfach. Das Durchdringschweißen erfordert ein leistungsstärkeres Laserschweißgerät. Die Eindringtiefe des Durchdringschweißens ist geringer als die des Nahtschweißens und die Zuverlässigkeit ist relativ gering.

Im Vergleich zum Durchdringschweißen erfordert das Nahtschweißen einen Laserschweißer mit geringerer Leistung. Die Eindringtiefe beim Nahtschweißen ist höher als beim Durchdringschweißen und die Zuverlässigkeit ist relativ gut. Allerdings muss das Verbindungsstück gestanzt werden, was relativ aufwendig zu verarbeiten ist.

Impulsschweißen und Dauerschweißen

1) Schweißen im Pulsmodus

Beim Laserschweißen sollten geeignete Schweißwellenformen ausgewählt werden. Zu den häufig verwendeten Impulswellenformen gehören Rechteckwellen, Spitzenwellen, Doppelspitzenwellen usw. Das Reflexionsvermögen der Aluminiumlegierungsoberfläche gegenüber Licht ist zu hoch. Wenn ein hochintensiver Laserstrahl auf die Materialoberfläche trifft, gehen auf der Metalloberfläche 60–98 % der Laserenergie durch Reflexion verloren, und das Reflexionsvermögen ändert sich mit der Oberflächentemperatur. Im Allgemeinen ist es beim Schweißen von Aluminiumlegierungen am besten, spitze Wellen und Doppelspitzenwellen zu wählen. Die Impulsbreite des Verlangsamungsteils hinter dieser Art von Schweißwellenform ist länger, wodurch das Auftreten von Poren und Rissen wirksam reduziert werden kann.

Proben zum Pulslaserschweißen

Aufgrund des hohen Reflexionsvermögens der Aluminiumlegierung gegenüber dem Laser wird der Schweißkopf während des Schweißvorgangs normalerweise in einem bestimmten Winkel abgelenkt, um zu verhindern, dass der Laserstrahl vertikal einfällt und eine vertikale Reflexion verursacht und den Laserfokussierungsspiegel beschädigt. Der Durchmesser der Lötstelle und der Durchmesser der wirksamen Verbindungsfläche nehmen mit zunehmendem Neigungswinkel des Lasers zu. Bei einem Neigungswinkel des Lasers von 40° erhält man die größte Lötstelle und wirksame Verbindungsfläche. Die Schweißpunktdurchdringung und die effektive Eindringtiefe nehmen mit dem Neigungswinkel des Lasers ab. Bei einem Wert über 60 sinkt die effektive Einschweißtiefe auf Null. Daher kann durch Kippen der Schweißverbindung in einem bestimmten Winkel die Eindringtiefe und -breite der Schweißnaht entsprechend erhöht werden.

Darüber hinaus müssen beim Schweißen mit der Schweißnaht als Grenze 65 % der Laserschweißpunkt-Teilabdeckungsplatte und 35 % der Hülle verschweißt werden, wodurch Explosionen, die durch Probleme beim Schließen der Abdeckung verursacht werden, wirksam reduziert werden können.

2) Kontinuierliches Schweißen

Da der Erwärmungsprozess beim kontinuierlichen Laserschweißen nicht mit dem plötzlichen Abkühlen und Erhitzen von Impulsmaschinen vergleichbar ist, ist die Tendenz zu Rissen beim Schweißen nicht sehr offensichtlich. Um die Qualität der Schweißnaht zu verbessern, wird kontinuierliches Laserschweißen eingesetzt. Die Oberfläche der Schweißnaht ist glatt und gleichmäßig, ohne Spritzer, ohne Mängel und ohne Mängel innerhalb der Schweißnaht. Keine Risse gefunden. Beim Schweißen von Aluminiumlegierungen liegen die Vorteile des kontinuierlichen Lasers auf der Hand. Im Vergleich zu herkömmlichen Schweißmethoden ist die Produktionseffizienz hoch und es ist keine Drahtfüllung erforderlich. Im Vergleich zum Pulslaserschweißen können damit die nach dem Schweißen auftretenden Mängel wie Risse, Porosität, Spritzer usw. behoben werden. Dadurch wird sichergestellt, dass die Aluminiumlegierung nach dem Schweißen gute mechanische Eigenschaften aufweist. Nach dem Schweißen entstehen keine Dellen und der Polier- und Polieraufwand nach dem Schweißen wird reduziert, was Produktionskosten spart. Da der Punkt des kontinuierlichen Lasers jedoch relativ klein ist, sind die Anforderungen an die Montagegenauigkeit des Werkstücks nicht höher.

3. Vorteile des Laserschweißens

4. Schwierigkeiten beim Laserschweißprozess

5. Faktoren, die die Schweißqualität beeinflussen

Das Laserschweißen ist derzeit eine wichtige Methode, die für das Schweißen von Hochleistungsbatterien empfohlen wird. Beim Laserschweißen handelt es sich um einen Prozess, bei dem ein hochenergetischer Laserstrahl das Werkstück bestrahlt, wodurch die Arbeitstemperatur stark ansteigt, das Werkstück schmilzt und sich wieder zu einer dauerhaften Verbindung verbindet. Die Scherfestigkeit und Reißfestigkeit des Laserschweißens sind relativ gut. Leitfähigkeit, Festigkeit, Luftdichtheit, Metallermüdung und Korrosionsbeständigkeit beim Batterieschweißen sind typische Bewertungskriterien für die Schweißqualität.

Es gibt viele Faktoren, die die Qualität des Laserschweißens beeinflussen. Einige von ihnen sind äußerst volatil und weisen eine erhebliche Instabilität auf. So stellen Sie diese Parameter richtig ein und steuern sie, damit sie beim Hochgeschwindigkeits- und kontinuierlichen Laserschweißen in einem geeigneten Bereich bleiben, um die Schweißqualität sicherzustellen. Die Zuverlässigkeit und Stabilität der Schweißnahtbildung sind wichtige Themen im Zusammenhang mit der Praxistauglichkeit und Industrialisierung der Laserschweißtechnik. Die wichtigen Faktoren, die die Qualität des Laserschweißens beeinflussen, werden in drei Aspekte unterteilt: Schweißausrüstung, Werkstückzustand und Prozessparameter.

Acey New Energy ist ein professioneller Lieferant, der sich auf Montagemaschinen für Lithium-Batteriepakete spezialisiert hat, wie z. B. Batteriekapazitäts-Bewertungsmaschinen, Batterie-Insalution-Papierklebemaschinen, Batterie-Sortiermaschinen, BMS-Tester, Batterie-Punktschweißmaschinen, Laserschweißmaschinen, Ultraschall- Drahtbondmaschinen und Batterien umfassender Tester, Batterielade- und Entlade-Alterungstester usw. Wir bieten eine Komplettlösung für die Batteriepack-Montagelinie. Bei Interesse können Sie sich gerne an uns wenden.