Die wichtigen Prozessstandards von Lithium-Ion Batteriepack

Jul 09, 2021Lithium-Ion Batteriepackist in vier Teile unterteilt. Teile: Verarbeitung, Montage, Prüfung und Verpackung. Der Akku muss vorgeschaltet sein. Verschiedene Kunden haben für die Zellen völlig unterschiedliche Anforderungen an Lithium-Ion Batterie Packung. Viele Hersteller haben viele Batteriepacks-Fabriken. strenge Anforderungen, Schauen Sie sich den wichtigen Prozessstandards von Lithium-Ion Batteriepack Heute.

im Lithium-Ion Batteriepackindustrie, Personen, die Batterien anrufen, die nicht zusammengebaut sind, und können direkt als Batterien individuell verwendet werden, und der fertige Akku ist mit dem PCM Board mit Lade- und Entladefunktionen wird aufgerufen Lithium-Ion Batterie Packung.

Der Packprozess von Lithium-Ion Die Batterien bezieht sich auf die Montage von Batteriezellen, Schutzplatten, Batteriedrähte, Batterie-Nickelblätter, Batteriezubehör, Batteriekästen, Batteriemembranen usw. in fertige Batterien durch das Schweißen. Die Batteriepackpackung erfordert, dass die Batterie ein hohes Maß an Konsistenz (Kapazität, Innenwiderstand, Spannung, Auslasskurve, Lebensdauer) aufweist.

Die große Mehrheit der vorhandenen Lithium-Ionen Die Batteriepacktechnologie besteht darin, die Zellen durch Schweißen zusammen zu verknüpfen, was auch die Aufrechterhaltung der Batterie auffällt. Darüber hinaus können die Batterien an vielen dornigen Problemen stehen, wenn Sie sind Batched. Zuverlässigkeit von Batch-Produkten, exzellenten Akku-Pack-Technologie und fertigen Produkttests sind unerlässlich.

1. Voller Inspektionsstandard der Batteriezellen-Erscheinung

Das Erscheinungsbild von zylindrischen Batterien: Kein Kurzschluss, Oxidation, Rost, Leckage des Furnierkissens oder verriegeltem Oberfläche, Filmbruch, Filmfalten usw.

Der Erscheinungsbild der quadratischen Batterie Zelle: Kein Elektrolyt, Grat oder andere Verunreinigungen auf der Oberfläche, kein Leck, Wölbung, Verformung, Kurzschluss usw., kein Schräg- oder Verzug des Oberflächenkissens, keine Oxidation, Schmutz, Entlötung usw. am Verbundnickel Gürtel.

Der Erscheinungsbild des Polymers Batterien: Kein Elektrolyt oder andere Verschmutzung auf der Oberfläche, kein Leck, Schwellungen, Verformung usw., keine Fraktur der Lasche, keine Beschädigung der Ecken, keine Delaminierung usw.

2. Standard für Batteriezellenfurnierkissen

Das Oberflächenkissen ist verpflichtet, fest eingefügt, nicht verdreht, verzerrt, nicht über den Rand der Endfläche der Batterie hinaus und decken nicht das Negativniet - Aluminium ab Batterie-Batterie-positive Kappe (für mehrere parallele Saiten, verwenden Sie gebildete Gerstenpapier oder rotes Stahlpapier an Paste) - -Für Stahlhülle zylindrisch Batterien; mit strukturiertem Papier oder Hochtemperatur Klebstoff Papier --- Polymer Batterien.

3. Zellenspannung und Innenwiderstandstest

Test Ausstattung: Multimeter, Multi-Funktion Testständer, Batterieinterne Widerstandstester, allgemeiner Batterieprüfstand, Scanner.

Testverbindung Methode: Die positiven und negativen Terminals der Batterie werden mit dem positiven und negativen Fingerhut des Testrahmens in Kontakt gebracht.

4. Batteriezellenkombination Standard

zylindrisch Batterie: Klebstoff-Bonding-Prozess mit Kleber mit Kleber mit 2 oder mehr Batterien zusammen in parallel.

Polymer Batterie: Verwenden Sie normalerweise einen transparenten Kleber, der etwa eineinhalb Maleineinhalb eingewickelt ist, um die Kombination hinzuzufügen.

5. Lötstandards.

Löten Zeit ≤3s; Löten Temperatur: 320 ~ 360 ℃; Lötleitungen und Stecker zum Schutz Bord: Entsprechend der Schweißrichtung, die vom Prozess erforderlich ist, löten Sie die Leitungen und Stecker, die den Anforderungen an den entsprechenden Pads des Schutzes entsprechen.

Anforderungen und Selbstinspektion: Der Zinnpunkt deckt den Leitzinn vollständig ab; Kein falsches Löten, Entlöten, Zinn, Zinnendranz, Zinnspitze, Komponentenabwurf, Bleibuppen, Verbrühung, Stecker-Anschlussabwurf usw.

6. Punktschweißstandard

Die Schutzplatte ist mit dem Nickel-Tape geschweißt: Die Prämisse ist, dass das Pad der Schutzplatte mit einem vernickelt werden muss Stahlblech, bevor es mit dem Nickel-Band geschweißt sein kann.

Anforderungen und Selbstinspektion: Die Lötverbindungen sind fest, und es gibt kein Feuer, Entlöt-, Nickelbandfraktur, Spotabweichung oder Punkte auf die Komponenten um das Kissen. Die Richtung des Nickelstreifens muss den Prozessanforderungen erfüllen oder mit der Probe konsistent sein.

7. PVC-Film-Wärmeschrumpf-Standard

Es ist erforderlich, dass sie sein muss und flach, ohne Falten, Filmunterbrechungen, Fasen und keine Batteriekerne, Schutzplatten oder Stecker, Bleidrähte usw.

8. Standards für Batteriepackung Kunststoffschale und Kunststoffrahmen

Im Allgemeinen haben alle Kunststoffschalen und Kunststoffrahmen Positioniernuten, Positionierpfosten oder Kartenpositionen für den Schutz der Platte. Wann Die Batterie wird gemäß den Prozessanforderungen in die Hülle oder den Rahmen eingesetzt, erste Paste doppelseitig Klebeband oder Schlag auf die Kontaktfläche der Batterie und der Schale oder des Hautrahmens. Silikon usw. und klemmen dann die Schutzplatte an der Batterie an der Positioniernut, Positioniersäule oder der Kartenposition an und legen Sie schließlich den Batteriekörper in die Kunststoffschale oder den Kunststoffrahmen ein. WENN Es gibt eine obere Hülle, Sie müssen die obere Hautschale schließen.

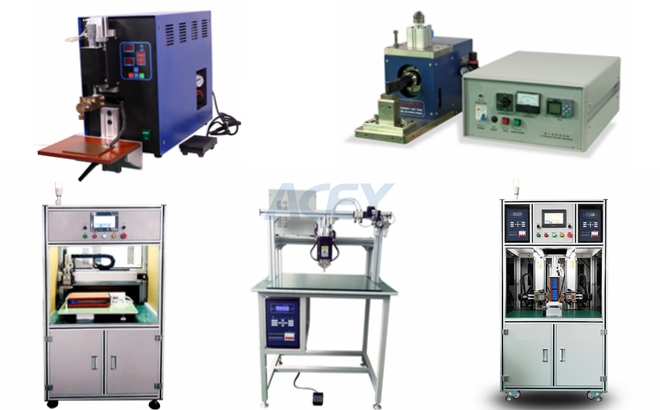

Acey Bietet Design- und Vorschlagslösung für Batteriepackung Linie.